API 571 STANDARDININ ÖNEMİ VE KULLANIMI

KAYNAKÇA1. API 571 “Damage Mechanisms Affecting Fixed Equipment in the Refining Industry”, ANSI/API RECOMMENDED PRACTICE 571 THIRD EDITION, MARCH 2020

Makina ve Yapısal Tasarım Mühendisi – yusufziyademir48@hotmail.com

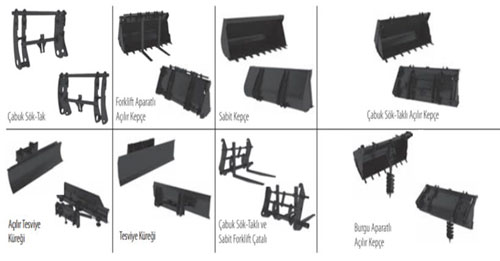

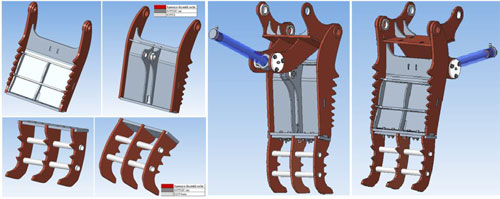

Tüm ataşmanlar Şekil 1 ve Şekil 2’de gösterildiği kadar değildir. Günümüzde insan gücü ile çok daha uzun sürelerde yapılan işler, bu ataşmanlar ile çok daha kısa sürede tamamlanabilmektedir. Hatta artık zaman olgusunun daha çok maliyet ve daha çok iş gücü anlamına geldiği özellikle iş makinaları sektöründe, artık genel kullanım amaçlı bir ataşmanın bile yapabileceği bir işi, tamamen o iş için tasarlanmış özel ataşmanlar ile daha verimli ve kısa sürede tamamlamak hedeflenmektedir. Bu da her işe özel ataşman gereksinimini ortaya çıkarmaktadır.

İş makinaları sektöründe rekabetin artmış, iş bitirme sürelerinin azaltılarak, yakıt tüketimi, işletim giderleri, makina bakım giderleri gibi maliyet unsurlarının düşürülmesi öne çıkmıştır. Bu yüzden özel ataşman kullanımının gelişmesi, geniş kullanım alanı olan kazıcı kepçe ile kullanılan çene ataşmanlarının da gelişmesinde büyük rol oynamıştır. Resim 1’de bunlara birkaç örnek görüntü sunulmaktadır.

2.2 Mekanik Çeneler

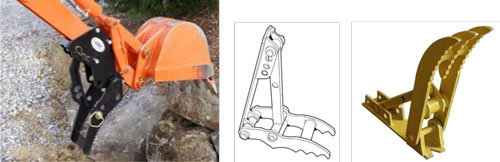

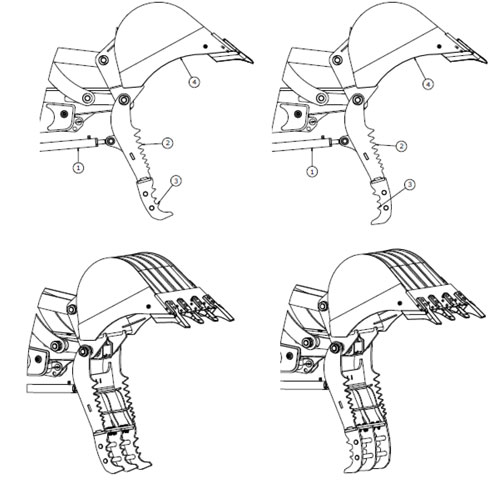

Mekanik çeneler herhangi bir hidrolik düzen olmaksızın kazıcı kepçeler ile çalışabilen ataşmanlardır. Genelde ilgili parçaya kaynatılarak ya da montajlanarak, iş makinalarına malzemeleri tutabilme özelliği kazandırırlar. Kaynaksız, takılabilen yapıda (“bolt-on type”) mekanik çeneler, sürekli malzemelerin tutulup yer değiştirmesi ilkesine göre çalışmayan makinalarda daha çok kullanılmaktadır. Operatör kazı yapacağı zaman çeneyi söküp, malzeme yerleştireceği zaman da ataşmanı takarak kullanmaktadır. Bu tip mekanik bir çene Resim 2’de görülmektedir.

Bu tip çeneler çalıştıkça bağlantı elemanlarında oluşan gevşemeler nedeniyle, bağlantılar kaymakta ve makina üzerindeki konumları değişebilmektedir. Özellikle malzeme tutma ve sıkıştırma sırasında yaşanabilen bu tip durumlar, malzemenin uygun bir şekilde tutulamamasına ve işin doğru yapılamamasına neden olmaktadır. Bu tip çenelerde sık yaşanan bu sorun, çenenin en zayıf noktasıdır. Fakat maliyetinin çok düşük olması ve makinaya böyle bir özellik kazandırmak için, makinanın parçalarında kaynak, kesme gibi işlemlerin yapılmıyor olması en büyük üstünlüğüdür. İşlem yapılacak malzemenin boyutuna göre çenenin konumunu ayarlayabilmek için farklı bağlantı noktaları bulunmaktadır. Operatör bu bağlantı noktalarını elle değiştirerek farklı boyutta malzemeler için çalışabilmektedir.

Kaynaklı tip (“weld-on type”) mekanik çeneler genelde, sürekli olarak aynı tür işlerde (malzemelerin tutulup yer değiştirmesi gibi) çalışan makinalarda kullanılır. İş makinasının devirici koluna (“arm”) kaynatılan bağlantı kulağıyla; çene, makinanın bir parçası olur. Çene üzerindeki farklı bağlantı noktaları kullanılarak da farklı boyuttaki malzemelerin yer değiştirilmesinde kullanılabilir. Makinaya kaynaklı olduğundan, bağlantı noktalarının kayması sorunu yoktur. Daha dayanıklı ve dengeli çalışırlar. Ancak makinanın ana parçalarından biri üzerinde kaynak işlemi uygulandığından, bu malzemede yüksek ısı girdisi ve hasar olur. Eğer kaynak işçiliği düzgün değilse, en ufak bir çentikte bu parçada çatlak ve daha sonrasında kırılmalar yaşanma tehlikesi bulunmaktadır.

2.3 Hidrolik Çeneler

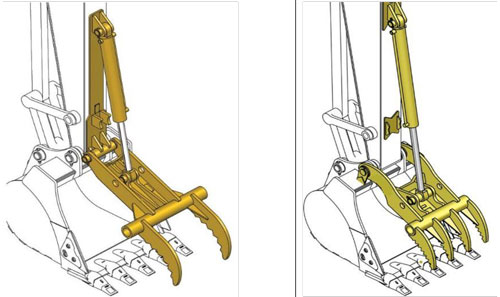

Hidrolik çeneler, makinanın üzerine kurulan hidrolik sistemden uyarı alarak yapısındaki silindire hareket verir ve çenenin açılıp kapanması sağlanır. Bu tip çenelere örnekler Şekil 3’te görülmektedir. Böylece operatör kabinden çıkmadan, makina gücünün yetebileceği, farklı boyutlardaki malzemeyi rahatça kavrayabilmektedir. Hem kazıcı kepçenin, hem de hidrolik çenenin ayrı ve birbirinden bağımsız iki farklı silindir ile çalışmaları, malzemelerin kavranabilmesinde operatöre büyük bir kolaylık sağlar. Operatör, kazıcı kepçeyi sabit konumda tutarak, yalnız hidrolik çenenin hareketiyle ya da hem kazıcı kepçe, hem de hidrolik çenenin ikisini birden hareket ettirerek çalışabilir. Bu özellik, diğer çene tiplerine oranla işi daha kısa sürede bitirmeye olanak sağlar.

Hidrolik çenelerin kullanılabilmesi için makina üzerinde buna uygun bir hidrolik tesisatın bulunması ya da makina üzerine kurulması gerekir. Genel olarak makinanın uygun bir noktasından basınç ve diğer bir noktadan da tank hattı olmak üzere iki hat, makinaya takılan hidrolik çenedeki silindire bağlanarak hidrolik çene silindirine hareket verilir.

Hidrolik tip çenelerin en zayıf noktası maliyettir. Bununla birlikte az bakım gerektirdiğinden ve yalnızca yağlama dönemlerinde silindirin her iki uç yataklarının yağlanmasının yeterli olması nedeniyle, ilk yatırım maliyeti dışında ek bir maliyet getirmemektedir. Her iş makinasında olmamakla birlikte, kazıcı mekanizma grubu üzerinde burgu, makas gibi ataşmanların çalışmasını sağlayacak hidrolik tesisat bulunuyorsa, hidrolik çene ataşmanını da çalıştırabilmek için bu hat kullanılabilir. Dolayısıyla eğer makinanın böyle bir hidrolik tesisatı varsa, mekanik tip çeneler ile hidrolik tip çeneler arasındaki maliyet farkı ciddi oranda azalacaktır.

Hidrolik tip çenelerin en büyük üstünlüğü ise verimliliktir. Operatör, hidrolik çeneye de verdiği hareket ile malzemeleri kolayca kavrayabilecek ve çok daha kısa süre içerisinde işini bitirebilecektir. Bu tip çenelerin, malzemeleri kavrama yeteneği çok yüksektir. Böylece kaya yerleşimi, yıkım, arazi temizleme, orman çalışmaları, tomruk yüklemeleri, hurdacılık gibi geniş kullanım alanlarında daha kısa sürede iş tamamlama ve buna bağlı olarak düşük yakıt tüketimi, düşük işçilik ücretleri ve işletim giderleri, uzun dönemde daha seyrek makina bakım giderleri gibi önemli kazanımlar sağlayacaktır. Bazı kullanım alanları Resim 3’te gösterilmiştir.

Hidrolik çeneler ile mekanik çenelerin ortak noktaları, makinaya hem kaynakla hem de bağlantı elemanlarıyla tutturulabilir olmalarıdır. Hidrolik çenelerin bağlantı elemanlarıyla bağlanması çok zordur. Bu yüzden, ısıl işlemin yaratacağı tehlikeler olmasına karşın, her iki tip çene de genel olarak kaynakla tutturulur.

2.4 İlgili Standartlar

Özellikle kazıcı kepçe ile çalışan hidrolik çenelerin tasarım ölçütleriyle ilgili bir standart bulunmamaktadır. Bu yazıda açıklanan, tasarımı yapılacak olan hidrolik çenenin kullanım şekli ve amacı, nesne taşıma uygulamalarıdır. İş makinalarının çene, polip, kanca gibi ataşmanları, malzemelerin kavranıp yer değiştirilmesi ilkesine göre çalıştığı için, DIN EN 474-4 standardı 5.5.3.3’deki kazıcı tarafı nesne taşıma uygulamalarına (“Object Handling Application”) uymak zorundadır [12].

Çenenin açılma açısının yanı sıra makinadan bağımsız olarak çalışabilmesi için seçilen silindir bağlantı şeklinin zayıf tarafı olarak, silindir de çenenin hareketine bağımlı olarak makina üzerinde bir yay boyunca hareket edecektir. Silindirin hareketi için de kısıtlayıcı konum, armın tam kapalı olduğu konumdur. Tüm bu kıstaslara göre ataşmanın ilk mekanizma noktaları ortaya çıkarılmıştır.

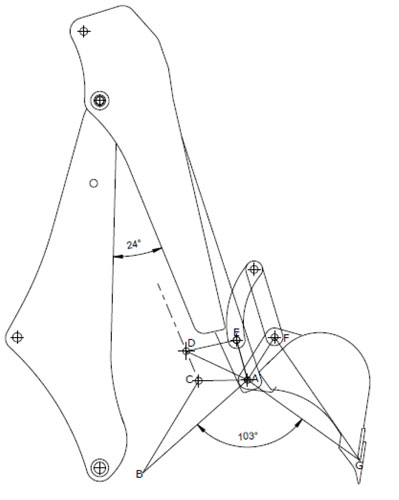

Buna göre iki boyutlu çalışma ile oluşan çenenin açık konumu Şekil 5’te, kapalı konumu ise Şekil 6’da gösterilmiştir.

Burada:

• ABC üçgeni hidrolik çene,

• ADE üçgeni hidrolik çene bağlantı elemanı,

• AFG üçgeni ise kazıcı kepçeyi gösterir.

Ayrıca:

• A noktası, hem kazıcı kepçenin hem de hidrolik çenenin dönme noktası olduğundan, makina üzerinde herhangi bir değişiklik yapılmaksızın hidrolik çene bağlantısı bu bölgeye uygun olarak tasarlanacaktır.

• B noktası, hidrolik çenenin uç kısmını gösterir.

• C noktası, hidrolik çene üzerinde bulunan silindir bağlantı noktasını gösterir.

• D noktası, hidrolik silindiri makinadan bağımsız kılarak teleskobik armlı makinalarda da kullanılmasını sağlamak amacı ile A ve E noktasından makinaya bağlantı, D noktasından ise silindirin bağlantısını oluşturmak hedeflenmiştir.

• E noktası, silindir bağlantı noktası D’nin taşındığı yapının A noktası ile beraber makinaya bağlandığı noktadır. Böylece iki noktadan bağlantı yapılarak ADE yapısının kendi içinde dönmesi engellenmiştir.

• DC doğrusu silindirin doğrusudur.

Yalnızca çenenin hareketi ile kepçe en uzak noktada (tam açık konumda) iken, çene 103° hareket edip tamamen kapanabilmiştir (Şekil 6). Kapanırken en uzak konumdaki kazıcı kepçeyi yakalayarak malzemeyi kavrayabilmesi, açılırken de boma değmeden güvenli şekilde en fazla açılması hedeflenmiştir. Çenenin 103° hareketi ile birlikte D ve C noktalarına bağlı olan silindir de hareket etmektedir. Silindirin bu hareketi, bu tip bağlantı seçiminin olumsuz tarafını oluşturmaktadır. Fakat üstünlüklerinin yanında bu zayıflık kabul edilmiş, arm tamamen kapalı konumda iken bom ve arm arasındaki 24°’lik açıda sorunsuz bir şekilde hareket etmesi sağlanmıştır.

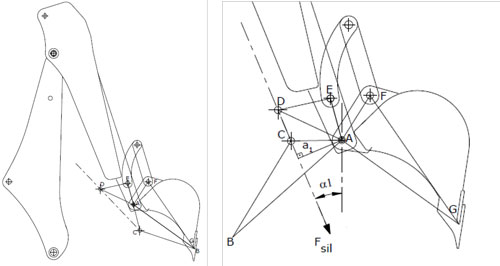

Burada bir diğer önemli nokta ise, hidrolik çene açık iken kapanması için silindirden gelen kuvvet sırasında ilk hareketin zorlanmadan gerçekleşmesidir. Bunun için Şekil 6’da gösterilen α1 açısı ve a1 moment kolu o konumda olabildiğince büyük tutulmuştur. Her iki değer için de C noktasının konumu önemlidir. Şekil 5’te gösterildiği gibi bu nokta ne kadar çok aşağıda olursa, CD doğrusunun yönü değişeceğinden, silindirin makinaya çarpma tehlikesi ortaya çıkacak ve silindir C noktasına bağlandığı için bu nokta ne kadar aşağıda olursa, silindir mili o kadar çalışma bölgesine yakın kalacaktır. C noktası ne kadar DA doğru eksenine yakın ise α1 açısı azalacak ve DC silindir ekseni dönme noktası olan A noktasına o kadar yakın geçecektir. Böylece ilk hareket o kadar zor olup moment kolu da azaldığı için çenenin açılması için silindirden gelen kuvvetten o kadar az yararlanılacaktır. α1 açısının çok fazla azalması mekanizmanın kilitlenmesine yol açacaktır. Bu tasarımda:

a1=300 mm

α1=23°

olarak belirlenmiştir.

3.2 Kuvvet Hesabı

Mekanizma noktalarının belirlenmesinden sonra, hidrolik çenenin kaldırma gücü ve kuvvet hesapları yapılmıştır. Bunun için, tasarımı yapılacak olan hidrolik çenenin takılacağı kazıcı yükleyicinin en ağır yükü kaldırabildiği konumda, çenenin de bu yükü taşıyabilmesi hedeflenmiştir. Makinanın kaldırabildiği en ağır yükte çenenin de bu ağırlığı kaldırabilmesi, diğer bütün konumlarda ağırlık en yüksek değerin üstüne çıkamayacağı için çene rahat bir şekilde çalışacaktır. Böylece makina daha yüksek bir ağırlığı kaldırabiliyorken çenenin kaldırma gücünün daha az olması nedeniyle düşük ağırlıklarda çalışılması gerekmeyecek, makinanın kaldırma yetisinden ödün verilmeyecek ve verimlilik artacaktır.

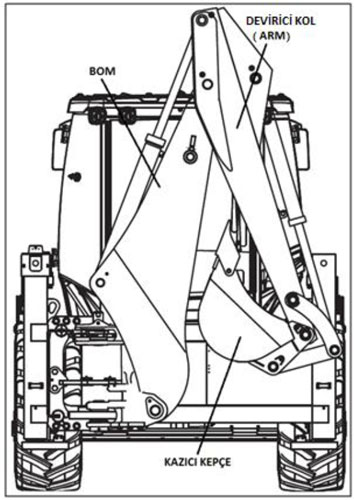

Kazıcı yükleyici makinalarla ağırlık kaldırma işlemi üç yolla yapılabilir. Yalnızca kolun hareketi ile kaldırma, yalnızca bomun hareketi ile kaldırma ve kol ve bomun birlikte hareketi ile kaldırma. Bu çalışmadaki kaldırma kuveeti hesaplarında, yalnız kol ya da yalnız bom ile yapılan kaldırma hareketi kullanılmaktadır. Hidromek marka kazıcı yükleyici makinaların kazıcı mekanizma grubunda bu her iki kaldırma tipi için de en ağır kaldırma kuvvetleri incelenmiştir. Yalnız kolun hareketi ile kaldırma tipinde, kol ve bom tamamen kapalı konumda moment kolu en düşük uzunlukta olduğu için, en yüksek ağırlık bu konumda kaldırılabilmektedir (Şekil 7) [14].

Yükün en fazla geleceği konumun seçiminden sonra bu konumda Hidromek marka kazıcı yükleyicilerin kazıcı mekanizma grubu en büyük arm kaldırma kuvvetinden yola çıkılarak, makina en büyük ağırlığı hidrolik çene ile birlikte taşıdığında, hidrolik çeneye gelen ağırlık hesaplanmıştır. En büyük ağırlığı arm kaldırma konumunda kaldırabildiği için, yalnız arm dönü noktası (H noktası) hareket ederek kaldırma sağlanacaktır. A noktasında kaldırma kuvvetinin katalog değeri 2.800 kg olarak verilmektedir. Buna göre kazıcı kepçe içerisindeki malzeme hidrolik çene ile kavrandığında, K noktasından çene üzerine kuvvet uygulanmaktadır. Bu konum Şekil 7’de gösterilmiştir. K noktasına uygulanan kuvvet hesaplanmıştır.

Burada:

HA uzunluğu; a=2062mm

HK uzunluğu; b=2574mm

α=62°

γ=56°

W1=2.800 Kg=27.468 N

W11 =W1 cosα=1.314,52 Kg=12.895,44 N

W21=W2 cosγ

Dönme noktası olan H noktasına göre moment alındığında:

∑MH=0

W11 a=W21 b

W21=1.053 Kg=10.330,38 N

W2=1.883 Kg=18.472,23 N

Hidrolik çene üzerine 18.472,23 N kuvvet geleceği hesaplanmıştır.

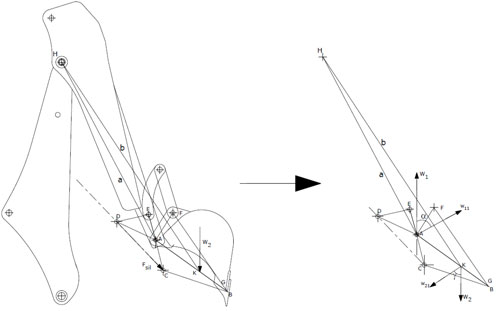

3.3 Silindir Hesabı ve Tasarımı

Hidrolik çene kapalı iken kazıcı kepçe içerisinde kepçenin malzeme alabilen alanın ortasından (K noktası) çeneye uygulanan kuvvet, en kötü koşullar altında 18.472,23 N olarak hesaplanmıştır. Buradan yola çıkarak bu kuvvete karşı hidrolik çeneye hareket veren silindirin üretmesi gereken kuvvet hesaplanacaktır (Şekil 8) [15].

Şekil 8. Silindir Kuvvetinin Belirlenmesi

Burada:

AC uzunluğu; d=319 mm

AK uzunluğu; e=556 mm

β=51,3°

θ=35,8°

W2=1.883 Kg=18.472,23 N

Dönme noktası olan A noktasına göre moment alındığında:

∑MA=0

W22 ⅇ=Fsil1 d

W2=1.883 Kg=18.472,23 N

W22 =W2 cosθ=1.527,23 Kg=14.982,15 N

Fsil1=26.113,04 N

Fsil=Fsil1 ∕ cosβ

Fsil=41.764,64 N

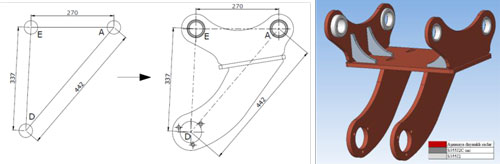

3.4 Hidrolik Çene Bağlantı Elemanı Tasarımı

Bağlantı elemanı, hidrolik çene ataşmanının bağlanacağı yer üzerinde herhangi bir hasar oluşturmamak için çene ile makina arasında bağlantı görevi yapar. A ve E noktaları makinaya bağlanırken, D noktası hidrolik silindir bağlantı noktasıdır.

3.4 Çene Tasarımı

Hidrolik çene tasarımı, uçların hasar gördüklerinde ve farklı malzemeler ile çalışılabilmesi adına değiştirilebilmesi gerektiğinde, ana gövde ve uç olmak üzere iki parça halinde tasarlanmıştır.

3.5 Ana Gövde – Uç Tasarımı ve Çeneleri

Ana gövde, en başta belirlenen mekanizma noktalarına uyacak şekilde boyutlandırılarak üç boyutlu olarak tasarlanmıştır. Gövdenin ana yapısı S355J2C+N sac, aşınabilir bölgeler aşınmaya dirençli sac ve dönme noktası S355J2 dolu malzeme olacak şekilde üretimi planlanmıştır. Ana gövde üzerinde malzemenin kavranması sırasında malzemeye sürekli değerek çalışacak olan parçalar, aşınmaya dayanıklı saçtan düşünülmüştür. Malzemelerin kolay kavranması amacıyla kesim formunun dişli formda üretilmesi öngörülmüştür (Şekil 11). Ana gövdeye cıvatayla bağlanarak, ana gövde ile birlikte çeneyi oluşturmaktadır. Ucun bağlantılı tasarlanmasıyla, tek tip malzemelerin değil, değişik malzemelerin taşınabilmesinde kullanılabilmesi öngörülmüştür (Şekil 12). Çalışma koşullarında uç sürekli olarak malzemelere dokunacağından ve özellikle riper ataşmanı olarak kullanımda malzemenin yerinden sökülmesinde kullanılacağından, uç, aşınmaya dayanıklı saclar ile tasarlanmıştır (Şekil 11 ).

KAYNAKÇA

1. Kılıç, B., Balkan, T. ve Söylemez, E. 2008. Kazıcı-yükleyici iş makinasının hidrolik ve mekanik sistemlerinin dinamik analizi. V. Ulusal Hidrolik Pnömatik Kongresi, İzmir, Sayfa 1-3.

2. Akpınar, M.V. 2010. İş makineleri ders notları. Karadeniz Teknik Üniversitesi, Trabzon, Sayfa 1-2.

3. Söylemez, E. 2010. Mekanizma tekniği makine teorisi-1, Bölüm 1. İstanbul: Birsen Yayınevi, Sayfa 1-39.

4. İnternet: JCB. (2018). 3CX backhoe loader. URL: http://www.webcitation.org/query?url=https%3A%2F%2Fwww.jcb.com%2Fen-us%2Fproducts%2Fbackhoe-loaders%2F3cx-new-us+&date=2019-03-13, Son Erişim Tarihi: 09.03.2025.

5. İnternet: hidromek 2018. Kazıcı yükleyiciler. URL: http://www.webcitation.org/query?url=https%3A%2F%2Fwww.hidromek.com.tr%2F1%2Fu%2Fkazici-yukleyiciler+&date=2019-03-13, son erişim tarihi: 09.03.2025.

6. İnternet: JCB. 2018. 3CX backhoe loader. URL: http://www.webcitation.org/query?url=https%3A%2F%2Fwww.jcb.com%2Fen-us%2Fproducts%2Fbackhoe-loaders%2F3cx-new-us+&date=2019-03-13, son erişim tarihi: 09.03.2025.

7. İnternet: Extreme Metal Products. 2018. Backhoe thumb- bolt-on. URL: http://www.webcitation.org/query?url=http%3A%2F%2Fextrememetalproducts.com%2Fi-13354328-backhoe-thumb-bolt-on.html+&date=2025-03-09, son erişim tarihi: 09.03.2025.

8. İnternet: Broken Tractor. 2018. Mechanical thumb (Mini Size) — PV4200. URL: http://www.webcitation.org/query?url=https%3A%2F%2Fwww.brokentractor.com%2Fp%2Fmechanical-thumb-mini-size-pv4200-pv4200%2F+&date=2025-03-09, son erişim tarihi: 09.03.2025.

9. İnternet: Spanish Alibaba. 2019. Excavadora pin-on hidráulico pulgar. URL: http://www.webcitation.org/query?url=https%3A%2F%2Fspanish.alibaba.com%2Fproduct-detail%2Fexcavator-pin-on-hydraulic-thumb-257822000.html+&date=2025-03-09, son erişim tarihi: 09.03.2025.

10. İnternet: Everything Attachments. 2019. Amulet POWERBRUTE Hydraulic Excavator Thumb for 5-6 Ton Excavators. URL: http://www.webcitation.org/query?url=https%3A%2F%2Fwww.everythingattachments.com%2FAmulet-POWERBRUTE-Hydraulic-Excavator-Thumb-p%2Fam-5-6-ton-powerbrute.htm&date=2025-03-09, son erişim tarihi: 09.03.2025.

11. İnternet: Draco Equipment. 2019. THUMBS, RAKE, RIPPER. URL: http://www.webcitation.org/query?url=http%3A%2F%2Fdracoequipment.com%2FAmulet%2520Thumbs%2520Menu%2520Page.html+&date=2025-03-09, son erişim tarihi: 09.03.2025.

12. DIN EN 474-4, Earth-Moving Machinery-Safety, Requirements for Backhoe Loaders, 5.5.3.3. Object Handling Application

13. Söylemez, E. 2010. Mekanizma tekniği makine teorisi-1, (Bölüm 2). İstanbul: Birsen Yayınevi, Sayfa 57-77.

14. Yener, M. 2005. Design of a computer interface for automatic finite element analysis of an excavator boom. Yüksek Lisans Tezi, Orta Doğu Teknik Üniversitesi, Ankara, Syafa 11-18.

15. Arslan, M. ve Serer, M. 2003. Hidrolik silindir tasarım ve imalatında kullanılan toleranslar ve formüller. 3. Ulusal Hidrolik Pnömatik Kongresi, İzmir.

KAYNAKÇA1. API 571 “Damage Mechanisms Affecting Fixed Equipment in the Refining Industry”, ANSI/API RECOMMENDED PRACTICE 571 THIRD EDITION, MARCH 2020

Yüksekte güvenli çalışmanın ayrılmaz parçası olan yatay yaşam hatları, toplu koruma tedbirlerinin alınamadığı veya yeterli olmadığı durumlarda tercih edilmesi gereken, yüksekte çalışan personelin düşme sonrası meydana gelebilecek olumsuz sonuçları, riski en aza indirmek için tasarlanmış sistemlerdir. Düşme riskini azaltmanın temelde iki unsuru, düşme önleme ve düşme durdurma olarak değerlendirilebilir. Düşme önleme sistemleri toplu koruma tedbirleri […]

. GİRİŞKapalı alanlar (confined spaces), yapısal özellikleri ve sınırlı giriş-çıkış imkanları nedeniyle işçi sağlığı ve güvenliği açısından ciddi riskler barındıran çalışma ortamlarıdır. Bu tür alanlar, yetersiz doğal havalandırmaları, toksik gaz birikimi, fiziksel engeller ve kurtarma zorlukları gibi çok çeşitli tehlikeler taşır. Endüstriyel tesislerden tarım alanlarına kadar pek çok sektörde rastlanabilen kapalı alanlar, iş kazası istatistiklerinde […]