API 571 STANDARDININ ÖNEMİ VE KULLANIMI

KAYNAKÇA1. API 571 “Damage Mechanisms Affecting Fixed Equipment in the Refining Industry”, ANSI/API RECOMMENDED PRACTICE 571 THIRD EDITION, MARCH 2020

Prof.Dr., Gazi Üniversitesi, Mühendislik Fakültesi, Makina Mühendisliği Bölümü – runal@gazi.edu.tr

Tablo 1. Başlıca Metal Tozu Üretim Yöntemlerinin Üstünlük ve Zayıflıkları [3]

| Yöntem | Üstünlükleri | Zayıflıkları |

| Gaz atomizasyonu (GA) | Mükemmel metalürjik kaliteYüksek toz akış hızıDüşük maliyetYeni alaşımların tozu kolaylıkla üretilebilirGeniş tedarik ağıÖlçeklenebilir atomizasyon teknolojisi | Üreticilere göre toz özelliklerinin farklılığıReaktif ve yüksek ergime sıcaklığına sahip malzemeler üretilemezTitanyum üreten çok az kuruluş olması |

| İndüksiyon Ergitmeli Çubuk Gaz Atomizasyonu (EIGA) | Mükemmel metalürjik kaliteYüksek toz akış hızıReaktif ve yüksek ergime sıcaklığına sahip malzemeler üretilebilirTitanyum alaşımları üretilebilir | Sınırlı tedarikçi ağıYüksek maliyetSadece çubuk şekilli malzemeler üretilebilir |

| Tel Plazma Atomizasyonu (PAW) | Mükemmel metalürjik kaliteÇok yüksek toz akış hızıMükemmel küresellikReaktif ve yüksek ergime sıcaklığına sahip malzemeler üretilebilirTitanyum alaşımları üretilebilir | Sınırlı tedarikçi ağıSadece tel şeklindeki malzeme kullanımıYüksek maliyet |

| Döner Elektrot Plazma Atomizasyonu (PREP) | Mükemmel metalürjik kaliteÇok yüksek toz akış hızıMükemmel küresellikReaktif ve yüksek ergime sıcaklığına sahip malzemeler üretilebilirTitanyum alaşımları üretilebilir | Sınırlı tedarikçi ağıYüksek kaliteli çubuk malzeme gerekliliğiYüksek maliyet |

| Su Atomizasyonu (WA) | Düşük maliyetÖlçeklenebilir atomizasyon teknolojisi | Metalürjik kalite gaz atomizasyondan düşüktürToz şekli küresel değildirToz yataklı sistemlerde kullanımı yoktur |

2.2.1 Toz Şekli

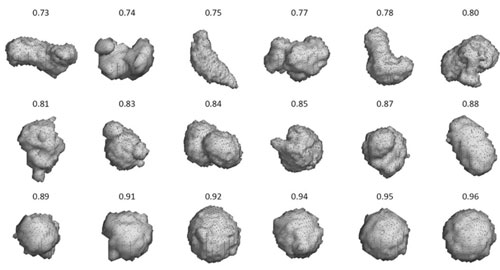

Metal tozları, üretim yöntemine bağlı olarak, şekil açısından kusursuz küresel olabildiği gibi oldukça düzensiz ve karmaşık şekillerde de olabilirler. Şekil değişkeni olarak küresellik ve yuvarlaklık indeks değerleri kullanılmaktadır. Küresellik, bir parçacığın bir kürenin şekline ne kadar yaklaştığının ölçüsüdür ve boyutundan bağımsızdır [11]. Yuvarlaklık, bir parçacığın kenarlarının ve köşelerinin keskinliğinin ölçüsüdür. Bunlar, iki farklı biçimsel yapı özelliği ölçerler: Küresellik daha çok uzunluğa bağlıdır, oysa yuvarlaklık büyük ölçüde parçacığın açısal çıkıntıların (dışbükeylikler) ve girintilerin (içbükeylikler) keskinliğine bağlıdır. Küresellik ve yuvarlaklık oransal değerlerdir ve bu nedenle boyutsuz sayılardır. Küresellik indeksi için temel olarak iki hesaplama yaklaşımı vardır. Bunlardan biri uzunluk ölçümlerine, diğeri ise hacim ve yüzey alanına (gerçek küresellik) dayanmaktadır [11]. Bir parçacığın küreselliği, eşit hacimli bir kürenin yüzey alanının, parçacığın gerçek yüzey alanına oranı olarak tanımlanır [12]. Şekil 1’de mikro CT ile ölçülmüş parçacıkların küresellik indeksi değerleri gösterilmiştir.

2.2.2 Toz Boyutu ve Dağılımı

Metal tozu üretim yöntemlerine bağlı olarak üretilen tozlar, belirli bir boyut aralığındadır. Bu boyut aralığının geniş olması nedeniyle, tozların belirli boyut aralığına ayrıştırılması gerekir ve bu işleme toz sınıflandırma işlemi denilir. Toz metalürjisi ve eklemeli üretimde kullanılan metal tozları, uygulanacak yönteme bağlı olarak boyut dağılımı ve bazı toz özellikleri açısından farklılık göstermektedir. Eklemeli üretim ve toz metalürjisi teknolojilerinde yaygın olarak kullanılan metal tozu boyutları Tablo 2’de her bir yöntem için verilmiştir. Toz metalürjisi ve eklemeli üretimde kullanılan toz boyut aralığının bazı yöntemlerde birbirine yakın ve benzer olduğu görülmektedir. Günümüzde metal tozları farklı yöntemler ile üretilmekte olup tozlarının özellikleri toz üretim yöntemine göre farklılık gösterebilmektedir. Bazı istenen toz özellikleri belirli bir üretim yöntemini kaçınılmaz kılmaktadır.

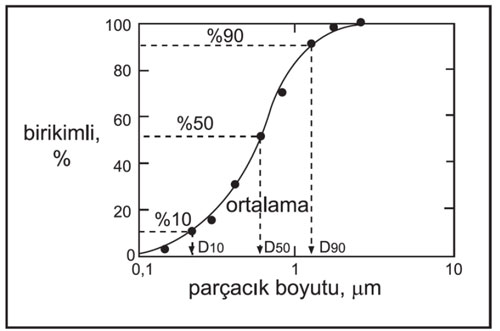

Toz boyutu dağılımı (PSD) genellikle boyut dağılımı ve birikimli yüzde grafikleri ile tanımlanırlar. Küçüklerin birikimli yüzde grafiği, Şekil 2’de gösterildiği gibi en küçük boyuttan başlayarak yüzde miktarları toplanarak oluşturulur ve bu grafiğe göre D10, D50 ve D90 olarak gösterilir. D10 tanımında tozların ağırlıkça yüzde 10’u, belirtilen mikron boyutundan daha küçüktür. Benzer şekilde D90 ise tozların yüzde 90’ı belirtilen mikron boyutundan küçüktür. Diğer bir deyişle yüzde 10’u, belirtilen boyuttan büyüktür. D50 ise toz boyutu dağılımın orta noktası anlamına gelir ve ortalama toz boyutu olarak tanımlanır. Şekil 2’de Birikimli Parçacık Boyu Dağılım Grafiği verilmiştir. Birikimli parçacık dağılımı %10, %50 ve %90 noktalarındaki parçacık boyutuna bağlı üç sayı ile tanımlanabilir [13].

Tablo 2. Eklemeli Üretim ve Toz Metalürjisi Yöntemlerinde Kullanılan Metal Tozu Boyutları

| Teknoloji | Yöntem | Toz Boyut Aralığı |

| Eklemeli Üretim | Toz yataklı lazer ergitme (SLM Selective Laser Melting) | 15-45 mm, 22-53 mm |

| Toz yataklı elektron ışını ile ergitme (EBM Electron Beam Melting) | 44-105 mm | |

| Bağlayıcı püskürtme | -45 (0-45)mm -31 mm, -22 mm, 15-45 mm | |

| Doğrudan enerji ile biriktirme (DED Direct Energy Deposition ) | 44-105 mm,44-150 mm 44-180 mm | |

| Toz Metalürjisi | Metal enjeksiyon kalıplama | <38 mm |

| Soğuk püskürtme kaplama | 5-45 mm | |

| Sert lehimleme | 53-150 mm | |

| Sıkıştırma ve sinterleme | >45 mm | |

| Sıcak izostatik presleme | Tüm dağılım |

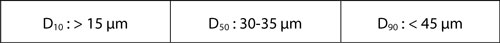

Toz üreticileri ve kullanıcıları için toz boyutu dağılımı tanımlaması çok önemlidir. Toz yataklı eklemeli üretim için 15-45 mikrometre boyut aralığında bir tozun tanımlaması şu şekilde olabilir:

Yukarıda verilen tanımlama alt ve üst sınırları belirtmediği için sorun oluşturabilir. Bu nedenle tozun tanımlamasının aşağıdaki gibi verilmesi daha uygundur:

| D10 : 15-18 µm | D50 : 30-35 µm | D90 : 38-45 µm | -10 µm: 1% maks. | +53 µm: 1% maks. |

2.2.3 Görünür Yoğunluk

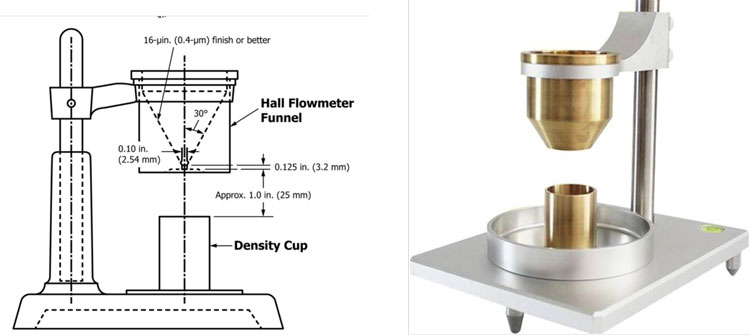

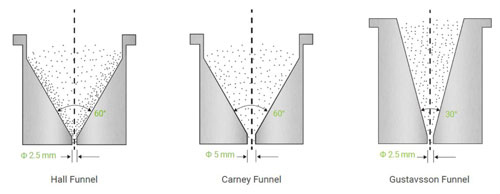

Görünür yoğunluk, bir kaba doldurulan gevşek haldeki tozun kütlesinin, hacmine oranıdır. Hassas bir şekilde standart koşullarda belirli hacimdeki bir kaba toz doldurulur ve ağırlığı belirlenir. Görünür yoğunluk, tozun kütlesinin kabın hacmine bölünmesiyle g/cm3 cinsinden hesaplanır. Uygulanabilir dört farklı ASTM yöntemi vardır: B-212; B-329; B-417; B-703. Bunlardan ASTM B-212 ve MPIF-04 (Metal Powder Industries Federation MPIF-04) serbest akışlı tozlar için en yaygın kullanılan yöntemlerdir. ASTM B212-09 Hall akış ölçer hunisi (2,54 mm çapında açıklığı olan özel bir huni) kullanılarak serbest akışlı metal tozlarının görünür yoğunluğu için standart test yöntemidir. Bu test yöntemi, serbest akışlı metal tozlarının ve karışım tozlarının görünür yoğunluğunu belirlemek için yapılacak yöntemi açıklar. Bu yöntem yalnızca Hall Akış Ölçer (Şekil 3) hunisinden, yardımsız olarak akabilen tozlar için uygundur. Huniye yüklenen toz, bilinen hacimdeki bir kabın içine akıtılır. Kabın yüzeyindeki tepe şeklinde yığın oluşturan fazla toz, cetvel ile sıyrılır. Daha sonra kaptaki tozun kütlesi ölçülür ve ölçülen toz kütlesinin, kabın hacmine oranı belirlenerek görünür yoğunluk hesaplanır.

2.2.4 Toz Akış Hızı

Metal tozu akışkanlığı genellikle bir Hall akış ölçer aparatı kullanılarak belirlenir. ISO 4490’a göre Hall akış ölçer hunisi, Toz Metalürjisi (TM Powder Metallurgy) endüstrisinde, onlarca yıldır kullanılan köklü bir test yöntemidir. Bu yöntem yağlayıcılar ve grafit gibi katkı maddeleri içermeyen metalik tozlar için iyi çalışır. Hall hunisi (delik çapı 2,5 mm) ayrıca organik katkı maddelerini de içerecek şekilde metalik toz karışımlarının görünür yoğunluğunun ve akışının belirlenmesi için yaygın olarak kullanılır [15]. Yalnız 60° koni açısındaki Hall Akış Ölçer hunisinden yardımsız akabilecek tozlar için uygundur. Bir tozun akma yeteneği, parçacıklar arası sürtünme ile ilişkilidir. Parçacıklar arası sürtünme arttıkça akış yavaşlar ve ince tozlar akmayabilir. Bu aynı zamanda, toz karışımları, akışı engelleyen yüzey yapısı ve Eklemeli Üretim teknolojisi için dar bir boyut aralığında olan ince tozlar gibi akış özelliği olmayan tozların akışkanlığının belirlenmesi sırasında da bir sorundur. Böyle bir durumda, ASTM B964 Test Yöntemi’nin Carney Akış Ölçer hunisi (delik çapı 5 mm), belirli uygulamalar için uygun bilgiler sağlayan anlamlı bir akış hızı belirleyebilir. Bu test yöntemleri, belirli bir toz kütlesinin akışına dayanmaktadır. Bu nedenlerden dolayı akmayan tozların akış ölçümü için değişiklik yapılmış (modifiyeli) bir huni fikri ortaya çıkmıştır. Değişiklik yapılmış (modifiyeli) huni, tozun kütle etkisiyle akmasını sağlamak için 60° yerine 30°’lik, daha dik bir koni açısındadır. 30° koni açılı huni “ISO 13517” nolu “Metalik tozlar – Kalibre edilmiş bir huni aracılığıyla akış hızının belirlenmesi (Gustavsson akış ölçer)” olarak standartlaştırılmıştır. Toz akışkanlığı ölçümü için bu sorunların bir sonucu olarak Şekil 4’te verilen Gustavsson hunisi ortaya çıkmıştır [15].

Larsson ve arkadaşları [8], üç farklı toz karışımı kullanarak Hall ve Gustavsson hunileri arasındaki farkı incelemişlerdir. Bunlar, toz karışımı bileşiminin ölçülen akış hızı üzerindeki etkisi, üretim sırasında akış durmalarının olması ve ölçümlerdeki sapmalardır. Bu çalışma sonucunda, preslemeye hazır karışımların genellikle Gustavsson hunisinde kütle akışıyla akacağı ve akış sürelerinin Hall hunisine oranla Gustavsson hunisinde daha uzun olduğunu tespit etmişlerdir. Ayrıca, test yöntemlerindeki sapmaların iki huni tipi arasında karşılaştırılabilir olduğunu ve Gustavsson hunisinde karışımın bileşimindeki değişikliklere (örneğin katkı maddeleri veya ince parçacıkların miktarı) verilen yanıtın çok daha güçlü olduğunu ortaya koymuşlardır. Bunun sonucunda üretim partileri arasındaki ölçülen değişikliğin Gustavsson hunisinde daha belirgin olduğu sonucuna varmışlardır. Gustavsson hunisinde akış durması eğilimi çok daha düşüktür ve yöntem daha geniş bir bileşim aralığı için uygulanabilir. Bu nedenle, yöntemin toz metalürjisinde preslemeye hazır karışımlarının nitelendirilmesi için daha uygun olduğu sonucuna varmışlardır. Benzer şekilde özellikle çok küçük toz boyut aralığında olan eklemeli üretim yöntemlerinde de uygulanabilir olduğu değerlendirilmektedir.

Vurgu yoğunluğu, bir kap içine konmuş olan tozun sarsılması sonrasında hesaplanan yoğunluğudur. Sarsmanın etkisiyle, görünür yoğunluğa göre daha yüksek yoğunluk elde edilir. Vurgu yoğunluğunun, görünür yoğunluğa bölünmesi ile hesaplanan oran “Hausner Oranı” olarak adlandırılır. Bu değer, tozların akış ve parçacıklar arası sürtünme özellikleri hakkında bilgi verir. Genel olarak toz yataklı eklemeli üretim için kullanılması planlanan metal tozlarının 1,25 değerinden daha düşük Hausner Oranında olması beklenir. Tablo 4’te “Hausner Oranı” ile akışkanlık davranışı arasındaki ilişki verilmiştir.

Tablo 4. Toz Akış Özelliği İle “Hausner Oranı” Arasındaki İlişki

| Akışkanlık Özelliği | Hausner Oranı |

| Mükemmel / Çok serbest akış | 1,0-1,11 |

| İyi / Serbest akış | 1,12-1,18 |

| Orta | 1,19-1,25 |

| Kabul edilebilir | 1,26-1,34 |

| Zayıf akış / Yapışkan | 1,35-1,45 |

| Çok zayıf akış / Çok yapışkan | 1,46-1,59 |

| Akış yok | >1,60 |

KAYNAKÇA

1. MPIF, “Introduction to Powder Metallurgy.” [Online]. Available: https://www.mpif.org/IntrotoPM.aspx

2. A. A. Zerwas, F. C. da Silva, R. Guardani, L. Achelis, and U. Fritsching, “Impact of the gas atomizer nozzle configuration on metal powder production for additive manufacturing,” Powder Technol, vol. 443, no. May, 2024, doi: 10.1016/j.powtec.2024.119974.

3. T. Kingstog, “An Introduction to Metal Powders for AM,” Metall AM, Vol.4, No.2, pp. 111–119, 2018.

4. R. Ünal, “Investigation on metal powder production efficiency of new convergent divergent nozzle in close coupled gas atomisation,” Powder Metallurgy, vol. 50, no. 4, 2007, doi: 10.1179/174329007X189595.

5. R. Ünal, “Gaz atomizasyonu ile metal tozu üretimi değişkenlerinin araştırılması,” Yüksek Lisans Tezi, Gazi Üniv. Makina Müh. Anabilim Dalı, 1995.

6. R. Ünal and K. U. Kainer, “Production of ternary Al-Mg-Sc alloys by gas atomisation method and investigation of the properties of consolidated materials,” in Ulusal Toz Metalurjisi Konferansi: National Powder Metallurgy Conference, 1999.

7. A. Aksoy and R. Ünal, “Effects of gas pressure and protrusion length of melt delivery tube on powder size and powder morphology of nitrogen gas atomised tin powders,” Powder Metallurgy, vol. 49, no. 4, 2006, doi: 10.1179/174329006X89425.

8. E. Yurtkuran and R. Ünal, “Numerical and Experimental Investigation on the Effects of a Nozzle Attachment to Plasma Torches for Plasma Atomization,” Plasma Chemistry and Plasma Processing, vol. 40, no. 5, pp. 1127–1144, 2020, doi: 10.1007/s11090-020-10095-x.

9. E. Yurtkuran and R. Unal, “Theoretical and experimental investigation of Tialloy powder production using low-power plasma torches,” Transactions of Nonferrous Metals Society of China, vol. 32, no. 1, pp. 175–191, 2022.

10. E. Yurtkuran, R. Unal, and A. Ozsunar, “Numerical Modeling of Torch Design for Plasma Atomization,” Acta Phys Pol A, vol. 134, no. 1, pp. 292–296, 2018, doi: 10.12693/APhysPolA.134.292.

11. I. Cruz-Matías et al., “Sphericity and roundness computation for particles using the extreme vertices model,” J Comput Sci, vol. 30, pp. 28–40, 2019, doi: 10.1016/j.jocs.2018.11.005.

12. D. Wang and L. S. Fan, “Particle characterization and behavior relevant to fluidized bed combustion and gasification systems,” Fluidized Bed Technologies for Near-Zero Emission Combustion and Gasification, pp. 42–76, 2013, doi: 10.1533/9780857098801.1.42.

13. G. Randall M., Toz Metalurjisi ve Parçacıklı Malzeme İşlemleri, 1st ed. Türk Toz Metalurjisi Derneği, 2007.

14. ASTM-B212, “Standard Test Method for Apparent Density of Free-Flowing Metal Powders Using the Hall Flowmeter Funnel,” ASTM B212-17 Standard, 2017, doi: 10.1520/B0212-17.2.

15. M. Larsson, E. Brandner, and S. Gustavsson, “Presented at EURO PM 2013 in Gothenburg on September 17, 2013 Page 1 Presented at EURO PM 2013 in Gothenburg on September 17 , 2013 Page 2,” pp. 1–6, 2013.

KAYNAKÇA1. API 571 “Damage Mechanisms Affecting Fixed Equipment in the Refining Industry”, ANSI/API RECOMMENDED PRACTICE 571 THIRD EDITION, MARCH 2020

Yüksekte güvenli çalışmanın ayrılmaz parçası olan yatay yaşam hatları, toplu koruma tedbirlerinin alınamadığı veya yeterli olmadığı durumlarda tercih edilmesi gereken, yüksekte çalışan personelin düşme sonrası meydana gelebilecek olumsuz sonuçları, riski en aza indirmek için tasarlanmış sistemlerdir. Düşme riskini azaltmanın temelde iki unsuru, düşme önleme ve düşme durdurma olarak değerlendirilebilir. Düşme önleme sistemleri toplu koruma tedbirleri […]

. GİRİŞKapalı alanlar (confined spaces), yapısal özellikleri ve sınırlı giriş-çıkış imkanları nedeniyle işçi sağlığı ve güvenliği açısından ciddi riskler barındıran çalışma ortamlarıdır. Bu tür alanlar, yetersiz doğal havalandırmaları, toksik gaz birikimi, fiziksel engeller ve kurtarma zorlukları gibi çok çeşitli tehlikeler taşır. Endüstriyel tesislerden tarım alanlarına kadar pek çok sektörde rastlanabilen kapalı alanlar, iş kazası istatistiklerinde […]