API 571 STANDARDININ ÖNEMİ VE KULLANIMI

KAYNAKÇA1. API 571 “Damage Mechanisms Affecting Fixed Equipment in the Refining Industry”, ANSI/API RECOMMENDED PRACTICE 571 THIRD EDITION, MARCH 2020

1 Dr. Metalurji ve Malzeme Y. Müh., ODTÜ | KATAMER – tkaleli@metu.edu.tr

2 Metalurji ve Malzeme Y. Müh. ODTÜ | KATAMER – iaydın@metu.edu.tr

3 Fizik Müh. ODTÜ | KATAMER – bgunes@metu.edu.tr

4 Metalurji ve Malzeme Y. Müh. ODTÜ | KATAMER – koorcan@metu.edu.tr

5 Metalurji ve Malzeme Y. Müh., ODTÜ | KATAMER – yelbay@metu.edu.tr

6 Doç. Dr., Makina Y. Müh. ODTÜ | KATAMER Başkanı & ODTÜ Makina Müh.–uyaman@metu.edu.tr

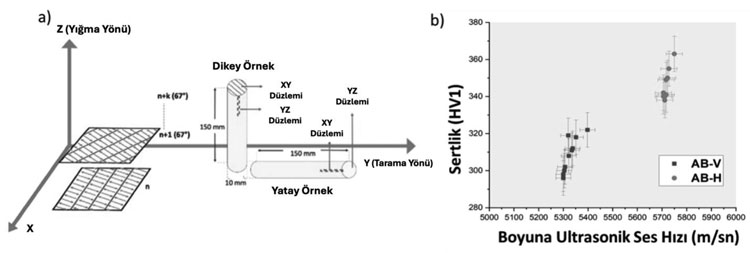

Şekil 1. Tarama Stratejisi Gösterimi ve İki Farklı Yığma Oryantasyonu İçin Tarama Yönü ve Yığma Yönü Gösterimi (a) ve Sertlik- Boyuna Ses hızı Korelasyonu (b) [6]

Diğer bir çalışmada ise Slotwinski ve arkadaşları [7], AM örneklerinin dalga hızı ile gözeneklilik içeriği arasında bir bağıntı kurmaya çalıştılar. Yapılan çalışmalarda, ultrasonik dalga hızı ölçüm yönteminin, örneklerin gözenek oranında yaklaşık %5’lik küçük değişiklikleri bile görebildiği ortaya konulmuş ve bu yöntemin SLM ürünlerinin gözenek içeriğini yerinde izleme amacıyla kullanılabileceği sonucuna varılmıştır. Yap ve arkadaşları [8] tarafından yapılan bir başka çalışmada ise, Ergiyik Filament ile İmalat (Fused Filament Fabrication, FDM) yöntemiyle üretilen PC-ABS örneklerinin elastik sabitleri, UT aracılığıyla ölçülmüştür. Bu çalışmalar, ultrasonik yöntemlerin AM ile üretilen parçaların içyapısal özelliklerini değerlendirmede ve kalite kontrol süreçlerine katılmasının ne denli etkili olduğunu göstermektedir.

Akustik özelliklerin değişimi ile malzeme özelliklerinin bağıntısı da, ileri veri analiz yöntemleriyle incelenebilir. Pieris ve arkadaşları [9], SLM örneklerinin üretim sırasında izlenmesi için Mekansal Çözünürlüklü Akustik Spektroskopi (Spatially Resolved Acoustic Spectroscopy, SRAS) tekniğini kullanmışlardır. SRAS, yüzey ses dalgaları kullanarak malzemelerin elastik özelliklerini ölçen bir lazer akustik (Laser Acoustics, LU) tekniğidir. Yazarlar, bir örnekte kullanılan lazer gücündeki değişimin etkisini izlemek ve diğer bir örnekte ise yapı tarama stratejisini incelemek amacıyla SRAS tekniğini kullanmışlardır. Elde ettikleri sonuçlar, SRAS’ın SLM süreçlerini üretim sırasında izlemek için etkili bir araç olarak kullanılabileceğini göstermiştir.

Ayrıca, Işıkla Katmanlı Görüntüleme (optik tomografi) ve Isıl Görüntüleme (termografi) gibi yöntemler kullanılarak, AM sürecinde veya sonrasındaki analizlerle mikroyapı değişimleri gözlemlenebilir [10]. Optik tomografi (OT), eklemeli imalat süreçlerinde eriyik havuzu dinamiklerini ve lazer-malzeme etkileşimini irdelemek için kullanılan ileri bir süreç içi izleme ve yapısal nitelendirme tekniğidir. Bu yöntem, yüksek hızlı optik sensörler aracılığıyla kızılötesi ve görünür spektrumda ışık emisyonlarını algılayarak, her katmanda enerji dağılımını ve ısıl profili haritalandırır [11]. OT, özellikle SLM süreçlerinde gözeneklilik, eksik işleme, mikro çatlaklar ve bileşimsel ayrışıklık gibi eksikliklerin belirlenmesinde kritik bir rol oynar. Yüksek zaman ve uzaysal çözünürlüğü olan OT sistemleri, eriyik havuzunun geometrisini ve soğuma kinetiğini irdeleyerek, katman bazlı ısıl değişim yönü (gradyanlar) ve soğuma hızının malzemenin mikroskopik yapısının oluşumuna etkisini incelemeye olanak tanır [12]. Gerçek zamanlı veri işleme adımlarıyla bütünleştirilen OT, süreç sapmalarını anlık olarak saptayıp, kapanımları, gaz boşluklarını, yüzey düzensizliklerini ve ısı girdisi dağılımlarını erkenden belirleyebilir. Bu tür karakterizasyonlar, yalnızca üretim aşamasında değil, aynı zamanda malzemelerin kullanım süresi boyunca oluşabilecek değişimlerin izlenmesinde de kritik rol oynar.

Eklemeli imalat ile üretilen parçaların özelliklerini belirlemek için her geçen gün NDT yöntemlerine olan ilgi artmaktadır. Üretilen her ürünün kullanım öncesinden tamamen incelenmesi gerektiği için bu yöntemler ön plana çıkmaktadır.

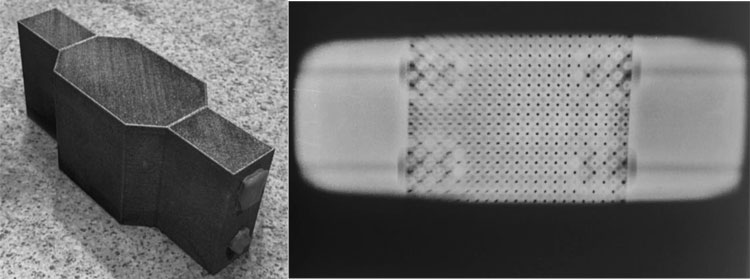

Şekil 2. SLM ile Üretilmiş Isı Değiştirgeci ve Radyografi Görüntüsü

3.5.2 Radyografik Muayenenin Eklemeli Üretimdeki Uygulamaları

RT, metal ve polimer tabanlı AM parçalarının içyapısal eksikliklerinin bulunmasında kullanılan önemli bir yöntem olup birleşme hataları, gözenek oluşumları ve çatlaklar gibi iç eksikliklerinin belirlenmesi için sıklıkla uygulanmaktadır. Özellikle havacılık ve savunma sanayisi gibi yüksek duyarlılık gerektiren sektörlerde, RT, kalite kontrol sürecinin ayrılmaz bir parçası olarak kullanılmaktadır. NASA’nın yürüttüğü çalışmalar, uçak motoru parçalarında radyografik testlerin kullanılmasını şart koşmuş ve bu tür analizlerin doğruluğunun artırılması amacıyla DR ve yapay zekâ destekli otomatik değerlendirme sistemlerini önermiştir [31], [32].

Metal tabanlı AM yöntemlerinde, radyografik testler, özellikle füzyon hatalarını, gözenekleri ve katmanlar arası birleşmemeleri saptama konusunda önemli bir araç sunmaktadır. Örneğin, WAAM üretim yöntemiyle üretilen parçalar üzerinde yapılan çalışmalar, radyografik testlerin füzyon hatalarının bulunmasında yüksek doğruluk oranlarına ulaştığını göstermektedir [26]. Bunun yanı sıra, SLM ve EBM süreçlerinde, düşük malzeme yoğunluğu nedeniyle oluşabilen gözeneklilik veya katman tabanlı hataların belirlenmesi, radyografik yöntemler uygulandığında yüksek duyarlılıkla gerçekleşmektedir. DR, hız ve doğruluk kazançları nedeniyle özellikle kalın metal parçaların incelenmesinde öncelik kazanmaktadır. DR yöntemleri, geniş dinamik aralıkları ile içyapı ayrıntılarını daha net görselleştirebilir ve yazılımlar yardımıyla sonuçları hızlıca irdeleyebilir [33]. SLM sistemiyle üretilen bir ısı değiştirgecinin fotoğrafı ve radyografik görüntüsü Şekil 2’de sunulmuştur.

Polimer tabanlı AM yöntemleriyle (FDM, SLA, SLS, vb.) üretilen parçaların iç boşluklarını, katman hatalarını ve geometrik anormalliklerini saptamak için radyografik testlerin kullanımı uygundur. Örneğin, SLA gibi ince duvarlı yapılar üreten yöntemlerde, bu duyarlı geometrilerin içerme olasılığı olan gözenekler ve çatlakların yakalanması kritik bir önem taşımaktadır [34]. Biyomedikal sektörde kullanılan polimerik parçaların radyografik analizi de önemli bir uygulama alanıdır. İmplantlarda örnekleme yoluyla gözenek yapılarının ve katman paralelliğinin incelenmesi, hem mekanik dayanıklılık, hem de biyolojik uyumluluk açısından çok önemli ve gereklidir.

Polimerlerdeki düşük yoğunluklu yapılar, radyografik görüntülemeyi zorlaştırabilir; ancak, modern DR sensörleri ve yüksek çözünürlüklü dedektörlerin yardımıyla bu kısıtlamalar büyük ölçüde aşılmıştır. DR’nin sağladığı hızlı veri işleme yetenekleri, hızlı kalite kontrole olanak tanımaktadır.

İncelenen kaynaklar, metalik ve polimerik parçalar için radyografik testlerin kalite kontrol süreçlerindeki önemini vurgulamaktadır. WAAM üretim yöntemiyle elde edilen metal parçalarda, füzyon hatalarının güvenilir bir şekilde saptanabildiği, DR tekniklerin ise geleneksel yöntemlere oranla daha yüksek doğruluk ve hız sağladığı bildirilmektedir [26], [30], [34], [35], [36]. SLA tabanlı karmaşık yapılar üzerinde yapılan çalışmalarda, yapısal hataların ayrıntılı olarak saptanabildiği vurgulanmaktadır [34].

Radyografik muayene yöntemlerinin, hem metal hem de polimer parçalar için içyapı analizi amacıyla daha etkin uygulamalar sunabilmesi adına, sürekli geliştirmeler yapılmakta ve süreçlerin hızlandırılması hedeflenmektedir.

3.5.3 Üstünlükler ve Sınırlamalar

Radyografik muayenenin en önemli üstünlüğü, malzeme türü veya yüzey özellikleri sınırlaması olmadan geniş bir alanda uygulanabilmesidir. DR, yüksek enerji kullanımıyla büyük ölçekli bileşenlere uygulanabilirken, film tabanlı yöntem ise daha yüksek çözünürlük gerektiren yerler için uygundur. Bileşenlerin içyapısındaki doğrusal kusurlar, dolgu hataları ve gözenek dağılımının saptanması gereken uygulamalarda, bu iki teknik birbirini tamamlayıcı rol oynar.

Radyografik muayenenin yüksek derinlik duyarlılığı nedeniyle AM parçalarının yapısal eksikliklerini görmede önemli üstünlüğü vardır. Ancak bazı sınırlamalar da taşır. Radyasyon güvenliği, insan sağlığı üzerindeki olası etkiler nedeniyle ek koruma önlemleri gerektirir. Ayrıca, malzeme yoğunluğu kısıtlamaları nedeniyle, özellikle yüksek yoğunluklu metal parçaların radyografik incelemesi yetersiz kalabilir [30], [34]. DR kullanımıyla, büyük parçalar hızlı ve otomatik olarak anında değerlendirilebilir [25], [26].

Ayrıca, radyografik muayene yöntemleri, kalite güvence süreçlerinde otomasyon ve yapay zekâ uygulamalarıyla bütünleştirilebilmektedir. Modern DR teknikleriyle, daha karmaşık geometrilerin kusurlu bölgeleri etkin bir şekilde incelenerek son raporlama süreçlerine doğrudan veri iletilmesi sağlanmaktadır.

Sonuç olarak, film tabanlı ve sayısal radyografi yöntemleri; eklemeli imalatta iç kusurların belirlenerek verilerin sisteme iletilmesiyle, kalite güvenliği açısından son derece etkili araçlar haline gelmiştir.

3.6 Bilgisayarlı Tomografi Muayenesi

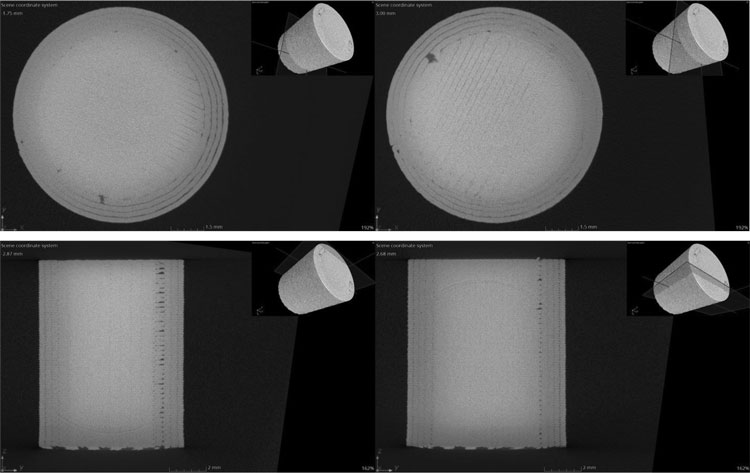

Bilgisayarlı Tomografi (Computed Tomography, CT) radyografik muayenenin özel bir uygulamasıdır. Parçanın çekim sırasında 360° döndürülmesi ile değişik açılardan elde edilen iki boyutlu radyografik görüntüler bir araya getirilerek üç boyutlu bir görüntü oluşturulabilir. Bu şekilde parçanın bütün eksenlerden kesit görüntüleri ayrı ayrı incelenerek, hacimsel hataların boyutlandırılması, daha kolay ve doğru bir şekilde gerçekleştirilir. Bilgisayarlı tomografinin bu özelliği, AM yöntemleriyle üretilmiş parçaların boyutsal denetimlerinde ve hacimsel hataların saptanmasında oldukça fazla kullanılmasını sağlamaktadır. Ayrıca seramik, plastik, polimer ve kompozit karmaşık geometrili parçalara uygulanabilir olması, diğer NDT yöntemlerine göre önemli bir üstünlüktür.

CT ile 3B görüntü elde etme, geleneksel radyografik muayeneden farklı olarak kesit görüntülerini işleyerek yeniden yapılandırma işlemini yapabilen ek yazılımlarla gerçekleştirilmektedir. CT sistemi, X-ışın tüpü, parçayı yönlendiren manipülatör, X ışınlarını algılayarak görüntüye dönüştüren detektör ve 2B-3B görüntüleri oluşturup işleyen rekonstrüksiyon yazılımından oluşur. Yapılan incelemenin ölçüm duyarlılığı; X-ışın tüpünün odak boyutu, detektör çözünürlüğü ve manipülatör sisteminde kullanılan motorların adım duyarlılığına bağlıdır. Günümüzde farklı ölçüm duyarlılığında çalışabilen CT aygıtları bulunmaktadır. Metroloji ölçümlerinde kullanılan koordinat ölçüm merkezlerinin (Coordinate Measuring Machine, CMM) yerine kullanılabilecek düzeyde duyarlı ölçüm yapabilen aygıtlar, 1 µm’den daha küçük duyarlılıkla çalışabilmektedir. Bunu olanaklı kılan, nm boyutunda odağa sahip bir X-ışını tüpü kullanılarak yüksek büyütme olanaklarına ulaşılmasıdır. Çözünürlükten çok, hatanın saptanması ve bunun malzeme içindeki yüzdesel dağılımının bilinmesi gereken AM veya hassas döküm sektörlerinde ise 3B görüntüler elde edildikten sonra, otomatik hata tanımlama yazılımları kullanılarak yapılan hata irdelemesi ön plana çıkmaktadır.

Her ne kadar CT uygulamaları metroloji ve NDT uygulamaları için çok büyük bir kolaylık ve yeni test olanakları sağlamış olsa da, her yöntemde olduğu gibi uygulama sırasında karşılaşılabilecek sorunlar bulunmaktadır. Bunların başında, metalik parçalarda (özellikle çelik) oluşan ışınım sertleşmesi sonucu ortaya çıkan görüntü hataları en sık rastlanan sorunlardan biridir. Bunun nedeni, kullanılan X-ışınları monokromatik olmadığı halde rekonstrüksiyon yazılımlarının hesaplama sırasında bunları monokromatik olarak hesaba katmasından kaynaklanmaktadır. Bu görüntüleme hatası, içinde hiçbir süreksizlik bulunmayan homojen bir malzemede hata varmış gibi bir görüntü oluşmasına neden olmaktadır. Işınım sertleşmesinin yanı sıra metalik malzemelerde oluşan saçılma ve soğurulma işlemleri de görüntü hatalarına neden olabilmektedir. Bu görüntüleme hatalarını ortadan kaldırmak için, daha yüksek enerji kullanımı, uygun ön filtreleme, monokromatik X-ışını kaynakları kullanımı, eğer yapılabiliyorsa parçanın kesit alanının küçültülmesi veya uygun yazılım işlevleri kullanılmaktadır. Görüntüleme hataları her parça için ek bir çalışma gerektirmesi ve bazı durumlarda sorunu tamamen ortadan kaldıramadığı için CT uygulamasının önemli zayıf yanlarından biridir. Bunun dışında, istenen çözünürlüğe bağlı olarak çekim ve görüntü oluşturma sürelerinin uzun olması, dosya boyutları ve aygıt maliyetleri de, yöntemin diğer kısıtlamaları olarak karşımıza çıkmaktadır.

AM sırasında oluşabilecek gaz boşluklarının boyutları ve yönlenmeleri, katmanlar arasında oluşabilecek birleşme hataları gibi süreksizlikler, CT uygulamaları ile yüksek duyarlılıkla saptanabildiğinden, son yıllarda AM ile üretilmiş malzemelerin tahribatsız testlerinde CT yöntemi oldukça fazla kullanılmaktadır. Metal FDM yöntemiyle bakırdan üretilmiş bir test örneğinde ortaya çıkan gözenekler, CT görüntüleme nedeniyle bütün eksenlerden görüntülenebilmiş ve hacimsel hataların bütün yönlerdeki boyutsal ölçümleri yapılabilmiştir, Şekil 3’te örnek görüntüler sunulmuştur.

Şekil 3. Metal FDM ile Üretilen Bakır Parçanın Görüntüleri

3.7 Girdap Akımları Muayenesi

Girdap akımları muayenesi (Eddy Current Testing, ET), iletken malzemelerde yüzeye yakın süreksizliklerin saptanmasında kullanılan bir NDT yöntemidir. Elektromanyetik indüksiyon ilkesine dayanan bu teknik, özellikle yüzey çatlakları, gözeneklilik, mikroyapısal değişimler ve iletkenlik farklılıklarının belirlenmesi için yaygın olarak kullanılmaktadır.

Eklemeli imalat yöntemleriyle üretilen metal parçalar, üretim sürecine bağlı olarak gözeneklilik, katman birleşme hataları ve kalıntı gerilmeler gibi çeşitli süreksizlikler içerebilir. ET, bu tür eksikliklerin yüzeye yakın bölgelerde hızlı ve duyarlı bir şekilde izlenmesine olanak tanımaktadır.

3.7.1 Girdap Akımları Muayenesinin Eklemeli imalat Parçalarındaki Kullanım Alanları

• Yüzeye Yakın Çatlak ve Gözeneklilik Saptanması

AM süreçlerinde, özellikle SLM ve EBM yöntemleriyle üretilen parçalar, yüzeye yakın çatlak ve gözenek içerebilir. ET, yüksek duyarlılıkla bu eksiklikleri saptayabildiğinden, kalite kontrol süreçlerinde önemli bir rol oynamaktadır.

• Katman Bağlantılarının Değerlendirilmesi

AM parçaları, katman katman üretildiğinden, her katmanın bir öncekiyle iyi bir şekilde birleşmesi kritik önem taşır. Katman birleşme sorunları, mekanik dayanımı ve yorulma ömrünü doğrudan etkileyebilir. Girdap akımları testi, bu tür birleşme hatalarını belirlemekte kullanılabilir ve sürece katkı sağlayabilir.

• İletkenlik ve Mikroyapı Analizi

ET, yalnızca süreksizlik saptaması için değil, aynı zamanda malzeme özelliklerinin değerlendirilmesi için de kullanılabilir. AM ile üretilen parçaların mekanik özellikleri, üretim değişkenlerine bağlı olarak değişebilir. ET, iletkenlik ölçümleriyle malzemenin içyapısını değerlendirmeye yardımcı olabilir ve ısıl işlem süreçlerinin etkisini irdeleyebilir.

• Yüzey Durumu ve Kaplama Kalitesi Kontrolü

AM ile üretilen parçalar genellikle son işlem adımlarına tabi tutulur. ET, yüzey kaplamalarının niteliğini ve kaplama sırasında oluşabilecek süreksizlikleri değerlendirmek için kullanılabilir. Özellikle havacılık ve medikal sektörlerinde, yüzey bütünlüğünün sağlanması açısından bu test büyük önem taşımaktadır.

3.7.2 Girdap Akımları Muayenesinin Üstünlükleri ve Sınırlamaları

ET yönteminin öne çıkan üstünlükleri; yüzeye yakın kusurların hızlı ve duyarlı bir şekilde saptanması, temassız ve taşınabilir bir yöntem olduğundan üretim hattında otomatik test sistemlerine bütünleşebilmesi, malzeme özellikleri hakkında bilgi verebilmesi, iletkenlik değişimlerini belirleyebilmesi, diğer NDT yöntemleriyle (örneğin, UT veya RT) tamamlayıcı olarak kullanılabilmesi olarak sıralanabilir.

Zayıf yanı ise, yalnız iletken malzemelerde kullanılabildiğinden polimer veya seramik AM parçalarına uygulanamamasıdır. Ayrıca derindeki kusurları gösteremez, yalnız yüzeye yakın süreksizlikler için uygundur. Karmaşık geometrili parçaların muayenesinde de, bazı bölgelerde sınırlamalar olabilir.

Özetle ET, eklemeli imalat parçalarındaki yüzeye yakın süreksizliklerin, çatlaklar, gözeneklilik ve katman birleşme hatalarının saptanmasında ve malzeme özelliklerinin değerlendirilmesinde etkin bir şekilde kullanılarak, üretim sürecinin iyileştirilmesine katkı sağlayıp, eklemeli imalatın güvenilirliğini artırmaktadır.

3.8 Gelişmiş Yöntemler

En çok kullanılan 6 temel NDT yöntemine ek olarak çeşitli özel yöntemler de geliştirilmiştir. AM ile üretilen parçaların ayrıntılı değerlendirilmesinde bu özel NDT yöntemleri de kullanılabilir.

3.8.1 Girdi Malzemelerinin Muayeneleri

Bu yöntemler, girdi olarak kullanılan ham maddelere uygulanır. Ham maddelerin uygunluğu, son ürünün mekanik özelliklerinin yanı sıra yüzey pürüzlülüğünü ve boyutsal doğruluğunu da doğrudan etkiler [7].

Tarama elektron mikroskopu (SEM), eklemeli imalatta kullanılan toz malzemelerin parçacık şekli, boyutu, dağılımı, en/boy oranının saptanmasında kullanılır. Bu değişkenler, son üründeki mekanik yapıyı, gözenek ve kaynamama sorunlarını ve yüzey pürüzlüğünü etkilemektedir [38].

X-ışını tomografisi, ekstrüzyon bazlı yöntemlerde kullanılan filamantlarda bulunabilecek ve son ürünün mekanik özelliklerini olumsuz etkileyebilecek gözenek ve kalıntıların saptanmasında kullanılabilmektedir [39].

EDX (Energy Dispersive X-ray) X-ışını analizi, filamant hammaddelerin kimyasal bileşimlerinin belirlenmesinde yaygınca kullanılır. Bu yöntemle filaman içinde bulunan elementler, spektral analiz görüntüsünde tepe noktaları olarak elde edilir [40].

Raman spektroskopisi, kristal yapı ile bilgi sağlayan titreşimsel bir spektroskopi yöntemidir. Bu yöntemde denetlenecek parçaya lazer ışını tutulur. Ortaya çıkan Raman saçılma ışığının spektral analizi ile ham madde karakterizasyonu yapılır [40].

Gaz sinometri (Gaz pycnometry) yöntemi, ham maddenin özgül ağırlığını belirlemekte kullanılabilir [41]. Bu yöntemde helyum gazı, ham madde tozunun bulunduğu bir referans kabına doldurulur. Bir başka kaba ise, örnek olmak üzere, yalnız ham madde tozu konur. Referans ve örnek arasındaki vana açılarak, referanstan örnek kabına gaz gönderildikten sonra, örnek kabının ağırlığı ölçülerek hammadde malzemesinin özgül ağırlığı belirlenir.

3.8.2 Akustik Emisyon Testi

Bu yöntem, eklemeli imalat ürünlerinin kullanımı sırasında gerçek zamanlı izleme amaçlı kullanılabilir. Bu yöntem ile özellikle çatlak ve ayrılma gibi iç kusurlar saptanabilir. Kullanım sırasında oluşabilecek çatlak gibi kusurların yaydığı ve akustik sürüm olarak adlandırılan elastik dalgalar piezoelektrik problar ile elektrik sinyallerine dönüştürüldükten sonra ön yükseltme ve filtreleme işlemlerinden geçerek veri analizine aktarılır. Bu veri analizi zaman domeni veya çoğunlukla kullanılan frekans domeni üzerinden yapılabilir. Hızlı Fourier Dönüşümü kullanılarak yapılan frekans domenine dönüştürme işleminden sonra elde edilen frekans dağılımının oluşturduğu örüntü, çeşitli eksiklerin yaratacağı örüntüler ile kıyaslanarak örüntü tanıma ve kusur karakterizasyonu gerçekleştirilebilir [42], [43].

Makine öğrenmesi analiz yöntemlerinin akustik emisyon testi uygulamalarındaki özeti Ramirez ve arkadaşlarının çalışmasında verilmiştir [25]. Söz konusu çalışma, diğer geleneksel tahribatsız muayene yöntemlerindeki makine öğrenmesi analizlerin eklemeli imalat uygulamalarındaki kapsamlı özetini de içermektedir.

3.8.3 Kızılötesi Termografik Test

Bu yöntem temelde belirli bir sıcaklıktaki test parçalarının yaydığı kızılötesi elektromanyetik dalgaların saptanıp irdelenmesine dayanır. Güncel uygulamalarda parça sıcaklığı, ultrasonik veya sıcak hava kullanımı ile oluşturulan ısıl uyarım ile denetlenir. Kızıl ötesi emisyon, termografik kameralar ile yakalanır ve elektriksel sinyallere dönüştürülerek parçanın sıcaklık dağılımı elde edilir. Bu yöntem ile yüzey ve yüzeyin hemen altında (yaklaşık 5mm’ye kadar) bulunan çatlak, gözenek ve boşluk türü kusurlar yakalanabilir.

Modern ısıl görüntüleme tekniklerinin farklı eklemeli imalat uygulamalarında (metalik ve polimerik) yakalayabildiği kusurların özeti Ramirez ve arkadaşlarının çalışmasında [25] verilmiştir. Burada aktarılan termografik yöntemler, çoğunlukla görüntü yakalama algoritmalarını işleten kusur tanıma teknolojilerine dayanmaktadır.

KAYNAKÇA

1. C. H. Gür ve B. O. Tuncer, “Characterization of microstructural phases of steels by sound velocity measurement”, Mater Charact, c. 55, sy 2, ss. 160-166, 2005, doi: https://doi.org/10.1016/j.matchar.2005.05.002.

2. O. Murav’eva, V. Murav’ev, P. Varfolomeev, ve A. Solov’ev, “Investigation of acoustic features of samples manufactured of 09G2C steel by selective laser sintering”, içinde AIP Conference Proceedings, Şub. 2023, s. 20022. doi: 10.1063/5.0122759.

3. Y. F. J. M. A. K. S. A. Sohaib Z. Khan Tariq M. Khan ve A. Shah, “Assessment of material properties of AISI 316L stainless steel using non-destructive testing”, Nondestructive Testing and Evaluation, c. 31, sy 4, ss. 360-370, 2016, doi: 10.1080/10589759.2015.1121265.

4. R. Acevedo, P. Sedlak, R. Kolman, ve M. Fredel, “Residual stress analysis of additive manufacturing of metallic parts using ultrasonic waves: State of the art review”, Journal of Materials Research and Technology, c. 9, sy 4, ss. 9457-9477, 2020, doi: https://doi.org/10.1016/j.jmrt.2020.05.092.

5. D. R. Foster, M. J. Dapino, ve S. S. Babu, “Elastic constants of Ultrasonic Additive Manufactured Al 3003-H18”, Ultrasonics, c. 53, sy 1, ss. 211-218, 2013, doi: https://doi.org/10.1016/j.ultras.2012.06.002.

6. A. Y. Tugce Kaleli Alay Mehmet Cagirici ve C. H. Gur, “Determination of the anisotropy in mechanical properties of laser powder bed fusion Inconel 718 by ultrasonic testing”, Nondestructive Testing and Evaluation, c. 40, sy 1, ss. 206-224, 2025, doi: 10.1080/10589759.2024.2316255.

7. J. Slotwinski, E. J. Garboczi, ve K. Hebenstreit, “Porosity Measurements and Analysis for Metal Additive Manufacturing Process Control”, J Res Natl Inst Stand Technol, c. 119, ss. 494-528, Şub. 2014, doi: 10.6028/jres.119.019.

8b Y. L. Yap vd., “A non-destructive experimental-cum-numerical methodology for the characterization of 3D-printed materials—polycarbonate-acrylonitrile butadiene styrene (PC-ABS)”, Mechanics of Materials, c. 132, ss. 121-133, 2019, doi: https://doi.org/10.1016/j.mechmat.2019.03.005.

9. D. Pieris vd., “Spatially Resolved Acoustic Spectroscopy Towards Online Inspection of Additive Manufacturing”, Insight – Non-Destructive Testing and Condition Monitoring, c. 61, sy 3, ss. 132-137, 2019, doi: 10.1784/insi.2019.61.3.132.

10. E. Todorov, P. Boulware, ve K. Gaah, “Demonstration of array eddy current technology for real-time monitoring of laser powder bed fusion additive manufacturing process”, içinde Nondestructive Characterization and Monitoring of Advanced Materials, Aerospace, Civil Infrastructure, and Transportation XII, SPIE, Mar. 2018, s. 1059913. doi: 10.1117/12.2297511.

11. G. Mohr vd., “In-Situ Defect Detection in Laser Powder Bed Fusion by Using Thermography and Optical Tomography—Comparison to Computed Tomography”, Metals (Basel), c. 10, s. 103, Şub. 2020, doi: 10.3390/met10010103.

12. A. Ulbricht, G. Mohr, S. J. Altenburg, S. Oster, C. Maierhofer, ve G. Bruno, “Can potential defects in lpbf be healed from the laser exposure of subsequent layers? A quantitative study”, Metals (Basel), c. 11, sy 7, 2021, doi: 10.3390/met11071012.

13. A. Haridas, M. Vadakke Matham, A. Crivoi, P. Patinharekandy, M. J. Tan, ve K. Chan, “Surface roughness evaluation of additive manufactured metallic components from white light images captured using a flexible fiberscope”, Opt Lasers Eng, c. 110, ss. 262-271, Şub. 2018, doi: 10.1016/j.optlaseng.2018.05.026.

14. M. Borish, B. Post, A. Roschli, P. Chesser, L. Love, ve K. Gaul, “Defect Identification and Mitigation Via Visual Inspection in Large-Scale Additive Manufacturing”, JOM, c. 71, Şub. 2018, doi: 10.1007/s11837-018-3220-6.

15. N. Anwer, Z. Zhu, ve L. Mathieu, “Deviation Modeling and Shape Transformation in Design for Additive Manufacturing”, Procedia CIRP, c. 60, ss. 211-216, Şub. 2017, doi: 10.1016/j.procir.2017.01.023.

16. J. zur Jacobsmühlen, S. Kleszczynski, D. Schneider, ve G. Witt, “High resolution imaging for inspection of laser beam melting systems”, içinde 2013 IEEE International Instrumentation and Measurement Technology Conference (I2MTC), 2013, ss. 707-712. doi: 10.1109/I2MTC.2013.6555507.

17. S. Everton, M. Hirsch, P. Stavroulakis, R. Leach, ve A. Clare, “Review of in-situ process monitoring and in-situ metrology for metal additive manufacturing”, Mater Des, c. 95, ss. 431-445, Şub. 2016, doi: 10.1016/j.matdes.2016.01.099.

18. Baumann Felix ve Roller Dieter, “Vision based error detection for 3D printing processes”, MATEC Web of Conferences, c. 59, s. 6003, 2016, doi: 10.1051/matecconf/20165906003.

19. J. Straub, “Initial Work on the Characterization of Additive Manufacturing (3D Printing) Using Software Image Analysis”, Machines, c. 3, ss. 55-71, Şub. 2015, doi: 10.3390/machines3020055.

20. M. Faes vd., “Process monitoring of extrusion based 3D printing via laser scanning”, arXiv preprint arXiv:1612.02219, 2016.

21. O. Holzmond ve X. Li, “In situ real time defect detection of 3D printed parts”, Addit Manuf, c. 17, ss. 135-142, Şub. 2017, doi: 10.1016/j.addma.2017.08.003.

22. C. and W. J. Hurd Sam and Camp, “Quality Assurance in Additive Manufacturing Through Mobile Computing”, içinde Mobile Computing, Applications, and Services, P. and S. F. Sigg Stephan and Nurmi, Ed., Cham: Springer International Publishing, 2015, ss. 203-220.

23. H. Elhoone, T. Zhang, M. Anwar, ve S. Desai, “Cyber-based design for additive manufacturing using artificial neural networks for Industry 4.0”, Int J Prod Res, c. 58, ss. 2841-2861, 2019, [Çevrimiçi]. Erişim adresi: https://api.semanticscholar.org/CorpusID:208831743

24. J. Ferguson, “Additive Manufacturing Defect Detection using Neural Networks”, 2016. [Çevrimiçi]. Erişim adresi: https://api.semanticscholar.org/CorpusID:13900569

25. I. Segovia Ramírez, F. P. García Márquez, ve M. Papaelias, “Review on additive manufacturing and non-destructive testing”, J Manuf Syst, c. 66, ss. 260-286, Şub. 2023, doi: 10.1016/j.jmsy.2022.12.005.

[26] A. Lopez, R. Bacelar, I. Pires, T. Santos, J. Sousa, ve L. Quintino, “Non-destructive testing application of radiography and ultrasound for wire and arc additive manufacturing”, Addit Manuf, c. 21, Şub. 2018, doi: 10.1016/j.addma.2018.03.020.

27. H. Taheri, “In Situ Process Monitoring for Additive Manufacturing Through Acoustic Techniques”, J Mater Eng Perform, c. 29, Şub. 2020, doi: 10.1007/s11665-020-05125-w.

28. J. Liu vd., “Quality control of large-sized alloy steel parts fabricated by multi-laser selective laser melting (ML-SLM)”, Mater Des, c. 223, s. 111209, Şub. 2022, doi: 10.1016/j.matdes.2022.111209.

29. E. I. Todorov, “Nondestructive Testing and Evaluation”, içinde Encyclopedia of Materials: Metals and Alloys, F. G. Caballero, Ed., Oxford: Elsevier, 2022, ss. 168-192. doi: https://doi.org/10.1016/B978-0-12-819726-4.00145-9.

[30] C. Mandache, “Overview of non-destructive evaluation techniques for metal-based additive manufacturing”, Materials Science and Technology, c. 35, ss. 1-9, Şub. 2019, doi: 10.1080/02670836.2019.1596370.

31. B. Stoner, G. Jones, S. Joshi, ve R. Martukanitz, “Optimization of digital radiography for large metallic additively manufactured components”, Rapid Prototyp J, c. ahead-of-print, Şub. 2019, doi: 10.1108/RPJ-04-2018-0107.

32. J. Waller, R. Saulsberry, B. Parker, K. Hodges, ve E. Burke, “Summary of NDE of additive manufacturing efforts in NASA”, Şub. 2015. doi: 10.1063/1.4914594.

33. N. Aleshin, M. Grigor’ev, N. Shchipakov, M. Prilutskii, ve V. Murashov, “Applying nondestructive testing to quality control of additive manufactured parts”, Russian Journal of Nondestructive Testing, c. 52, ss. 600-609, Şub. 2016, doi: 10.1134/S1061830916100028.

34. Q. Meng, Z. Keqiang, S. Yang, R. He, ve Z. Qu, “Thermal shock resistance study of stereolithographic additive-manufactured Al2O3 ceramics by in situ digital radiography”, Ceram Int, c. 48, ss. 30086-30092, Şub. 2022, doi: 10.1016/j.ceramint.2022.06.279.

35. L. Radtke vd., “Early Radiographic and Clinical Outcomes of an Additive-Manufactured Acetabular Component”, Arthroplast Today, c. 27, s. 101371, Şub. 2024, doi: 10.1016/j.artd.2024.101371.

36. S. P R, S. Mishra, ve P. Singh, “A review on non-destructive evaluation and characterization of additively manufactured components”, Progress in Additive Manufacturing, c. 7, Şub. 2022, doi: 10.1007/s40964-021-00227-w.

37. W. H. Green, V. K. Champagne, ve A. Birt, “X-ray Computed Tomography Inspection and Evaluation of Novel Wire Arc Additively Manufactured Maraging Steel Materials”, Defense Technical Information Center: Fort Belvoir, VA, USA, 2021.

38. A. Spierings, N. Herres, ve G. Levy, “Influence of the particle size distribution on surface quality and mechanical properties in AM steel parts”, Rapid Prototyping Journal – RAPID PROTOTYPING J, c. 17, ss. 195-202, Şub. 2011, doi: 10.1108/13552541111124770.

39. A. Du Plessis, S. Roux, ve F. Steyn, “Quality Investigation of 3D Printer Filament Using Laboratory X-Ray Tomography”, 3D Print Addit Manuf, c. 3, Şub. 2016, doi: 10.1089/3dp.2016.0011.

40. M. A. Cuiffo, J. Snyder, A. M. Elliott, N. Romero, S. Kannan, ve G. P. Halada, “Impact of the Fused Deposition (FDM) Printing Process on Polylactic Acid (PLA) Chemistry and Structure”, Applied Sciences, c. 7, sy 6, 2017, doi: 10.3390/app7060579.

41. J. A. Slotwinski, E. J. Garboczi, P. Stutzman, C. Ferraris, S. Watson, ve M. Peltz, “Characterization of Metal Powders Used for Additive Manufacturing”, J Res Natl Inst Stand Technol, c. 119, ss. 460-493, Şub. 2014, doi: 10.6028/jres.119.018.

42. R. R. de la Hermosa González, F. P. G. Márquez, V. Dimlaye, ve others, “Maintenance management of wind turbines structures via mfcs and wavelet transforms”, Renewable and Sustainable Energy Reviews, c. 48, ss. 472-482, 2015.

43. R. R. de la Hermosa Gonzalez, F. P. G. Márquez, V. Dimlaye, D. Ruiz-Hernández, ve others, “Pattern recognition by wavelet transforms using macro fibre composites transducers”, Mech Syst Signal Process, c. 48, sy 1-2, ss. 339-350, 2014.

KAYNAKÇA1. API 571 “Damage Mechanisms Affecting Fixed Equipment in the Refining Industry”, ANSI/API RECOMMENDED PRACTICE 571 THIRD EDITION, MARCH 2020

Yüksekte güvenli çalışmanın ayrılmaz parçası olan yatay yaşam hatları, toplu koruma tedbirlerinin alınamadığı veya yeterli olmadığı durumlarda tercih edilmesi gereken, yüksekte çalışan personelin düşme sonrası meydana gelebilecek olumsuz sonuçları, riski en aza indirmek için tasarlanmış sistemlerdir. Düşme riskini azaltmanın temelde iki unsuru, düşme önleme ve düşme durdurma olarak değerlendirilebilir. Düşme önleme sistemleri toplu koruma tedbirleri […]

. GİRİŞKapalı alanlar (confined spaces), yapısal özellikleri ve sınırlı giriş-çıkış imkanları nedeniyle işçi sağlığı ve güvenliği açısından ciddi riskler barındıran çalışma ortamlarıdır. Bu tür alanlar, yetersiz doğal havalandırmaları, toksik gaz birikimi, fiziksel engeller ve kurtarma zorlukları gibi çok çeşitli tehlikeler taşır. Endüstriyel tesislerden tarım alanlarına kadar pek çok sektörde rastlanabilen kapalı alanlar, iş kazası istatistiklerinde […]