API 571 STANDARDININ ÖNEMİ VE KULLANIMI

KAYNAKÇA1. API 571 “Damage Mechanisms Affecting Fixed Equipment in the Refining Industry”, ANSI/API RECOMMENDED PRACTICE 571 THIRD EDITION, MARCH 2020

Makina Mühendisi – ogeredelioglu@gmail.com

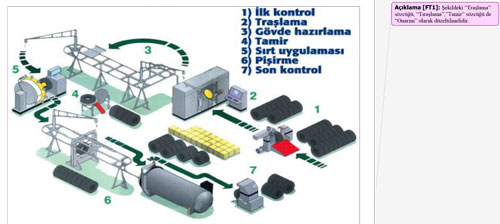

3.1.1 İlk Kontrol

Başarılı bir kaplama ancak sağlam bir iskelet (karkas) üzerine yapılabilir. İlk kontrol, aşınmış bir gövdenin kaplama için kabul veya reddedileceğini belirler. Kaplama işleminin hayati adımlarından biri olan, ön kontrol aşamasında, lastik gövdesindeki üretim hataları, onarılamayacak yaralar ve aşırı yaşlanma kontrol edilir ve yeni sırt kaplamasının ömrünü kaldıramayacak gövdeler reddedilir.

Bu istasyonda Şekil 3’te görüldüğü gibi karkas yapı uzman kişilerce elektrikli ve/veya havalı ilk kontrol aygıtında lastik, yanaklardan açılarak kontrol edilir. Kaplanabilir nitelikte olan lastikler raspalama istasyonuna, kaplanamaz durumda olan lastikler ise hurdaya gönderilir.

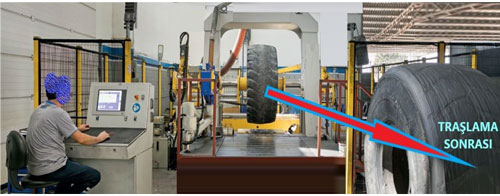

3.1.2 Tıraşlama (Raspalama)

Bu aşamada lastiğin yüzeyindeki oksitlenmiş ve bozuk tabaka uygun pürüzlük sağlanacak şekilde, lastiğin orijinal şekline bağlı kalınarak, dengesizlik (balans) yaratmayacak şekilde tıraşlanır. Lastik, Şekil 4’te görüldüğü gibi, raspa makinasına bağlanarak, yeni sırta uyum sağlayacak doğru şekil, ebat ve dokuda döndürülerek raspa bıçakları ile aşınmış sırt malzemesi tıraşlanır.

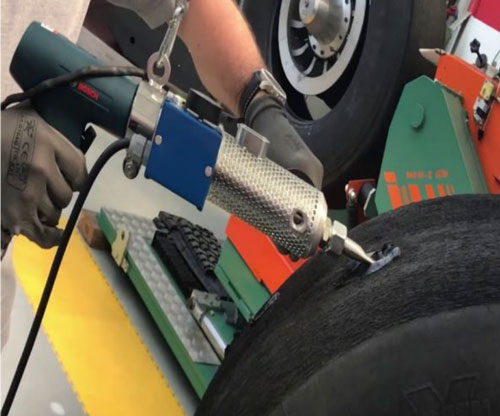

3.1.3 Yara Temizleme ve Onarım

Raspalama işleminden sonra, gözle görülen veya ultrasonik aygıtlarla saptanan, lastiğin çalışma sırasında almış olduğu darbelerin etkilediği ve kusur yarattığı bölümler, Şekil 5’te görüldüğü gibi elektrik veya hava ile çalışan temizleme ve krater açma aygıtlarıyla temizlenir. Yaranın doğru onarılabilmesi için onarım sınırlarının aşılmamış olması gereklidir.

Bu aşamadaki işlemler, lastiktekilerin hasarına göre 10 ile 30 dakika arasında sürer. Krater açarken veya yara temizlerken çıkan toz talaş, vakum pompaları ile emilir.

3.1.4 Dolgu

Yara temizleme aşamasında, açılan kraterler, kuşingam dolgu tabancasıyla 800C ısıtılarak Şekil 6’da görüldüğü gibi ham kauçuk ile doldurulur.

3.1.5 Sırt Uygulaması

3.1.5.1 Soğuk Kaplama

Kaplamaya hazırlanan lastik, Şekil 7’de görüldüğü gibi makinaya takılır ve hazırlanan sırt kauçuğunun uç kısımlarına, yapışkan eriyik sürülerek kuruması beklenir. Daha sonra lastiğin arkasındaki naylon, kademeli olarak çıkarılarak, 360 derece sarılıp, hazır sırtın karkasa yapışması sağlanır. Yapışma sırasında ultrasonik göz yardımı ile sırtın merkezlenmesi sağlanır. Böylece lastikte dengesizlik oluşumu önlenir. Bağlantı yerleri zımbalanarak birleştirilir. Sırt, daha sonra merkezden dışarıya doğru markalanarak, içinde hava kalmaması ve tümüyle yapışması sağlanır.

3.1.5.1.1 Pişirme (Vulkanizasyon)

Basınç altında hazır sırtın lastiğe yapıştırılması, yeni sırt malzemesinin hazırlanması ve lastik gövdesine yapıştırılması işlemine, pişirme veya vulkanizasyon denir. Soğuk kaplamada pişirme, elektrik veya buharlı sistem ile ısıtılmış basınçlı kazanın içinde gerçekleşir. Kaplanacak lastiklerin basınç ve sıcaklık altında yapışması için, silindirik olarak üretilen otoklav kullanılır (Şekil 8). Otoklav, birden fazla lastiği içerisine alabilmektedir. Üreticilerde genelde 12 – 24 adet lastiği alabilecek kapasitelerde otoklavlar kullanılmaktadır.

Otoklavda basınç, kompresörle elde edilmekte, ısı ise elektrik veya buharla veya her ikisi birden kullanılarak sağlanmaktadır. Otoklavın basıncı 6 bar ve sıcaklığı 80 0C’ye çıktıktan sonra pişirme işlemi başlar. Yaklaşık 90 0C pişirme sıcaklığı ve 6 bar basınç altında tutulan radyal lastikler 3,5 saat, geleneksel lastikler ise 4,5 saatte pişer. Her iki lastik aynı anda otoklava atıldığında 4,5 saat pişme süresi seçilir. Otoklav içerisinde zarflara 4,5 bar basınç uygulanır. Otoklav kabin basıncı 6 barda ( 6-8 bar) tutularak zarfla lastik arasında 1,5 barlık basınç farkı oluşturulur. Böylece pişme sırasında sürekli vakum sağlanarak lastik yüzeyinde deformasyon oluşması engellenir. Otoklavda vulkanize olan lastikler dışarı çıkarılır. Konvansiyonel lastiklere 40 psi hava basıncı uygulanarak soğutulur. Radyal lastikler ise yanakları üzerine bırakılarak soğutulur. Son kontrol yapılıp onaylandıktan sonra lastik kullanılmaya hazır kabul edilir.

3.1.5.2 Sıcak Sistem Kaplama

Sıcak kaplamada, yüksek basınç altında pişirilmiş ve desen formu verilmiş sırt yerine, ham kauçuk kullanılır. Ham kauçuktan üretilen sırt, istenen kalınlıkta, ende ve boyda seçilerek, otoklav yerine Şekil 9’da görüldüğü gibi geleneksel pres altında vulkanize edilerek pişirilir.

3.1.5.3 Orbit Sistem Kaplama Yöntemi

3.1.5.3.1 Ham Kauçuk Sarma İşlemi

Orbit kaplamada raspalanan lastiklerin üzerine Şekil 10’da görüldüğü gibi, yaklaşık 5 cm genişlik ve 5 mm kalınlıkta ince şeritler halinde ham kauçuk sarılır. Sarılması gereken kauçuk miktarı, lastiğin marka, cins ve boyutlarına göre bilgisayar yardımıyla tanımlanarak, şeritlerin hassas bir şekilde lastiğe sarılması sağlanır.

3.1.5.3.2 Pişirme (Vulkanizasyon)

Üzerine ince şeritler halinde ham kauçuk sarılan iş makinası lastikleri, özel olarak üretilen otoklav içerisine yerleştirilerek pişmesi sağlanır.

3.1.5.3.3 Diş Açma

Orbit kaplamada, otoklavda pişirilen lastiklerin üzerine Şekil 12’de görüldüğü biçimde elektrikli direnç ile çalışan bilgisayar kontrollü bir makina kullanılarak diş açılır. Açılacak lastik sırt deseni, bilgisayarla tanımlanarak, lastik dişleri hassas olarak oluşturulur. Dişler pişmiş lastiğin üzerine sonradan açıldığından, lastik diş desenindeki köşeli kısımların fazla pişerek kavrulması da bu şekilde önlenmiş olur.

3.1.6 Son Kontrol

Kaplama işlemi, son kontrol aşaması ile son bulur. Bu aşamada, tüm kaplanan lastiklerin alıcıya sağlam ve görüntü olarak iyi durumda tesliminin güvence altına alınması için, dikkatle kontrolları yapılır. Yeterli görülen lastikler markalanır ve kullanıma sunulur (Şekil 13).

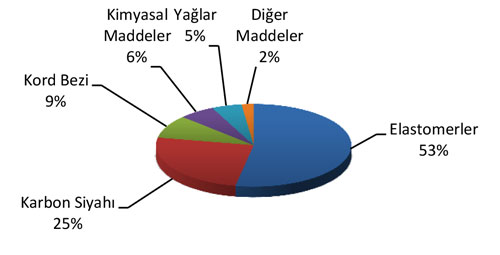

5.2 Hammadde Tasarrufu

Yeni bir lastiği üretmek için Şekil 14’te görülen kimyasal maddeleri kullanmak gereklidir. Ancak lastiklerin kaplatılması durumunda, bu kimyasal maddelerden oransal ve parasal olarak %75 oranında tasarruf edilmiş olur. Çünkü aşınmış bir lastik kaplatıldığında, yalnızca aşınmış ve yıpranmış bölümlerin yenilenmesi yeterlidir.

5.3 Ekolojik Dengenin Korunması

Lastiklerin kaplanmadan doğaya atılması durumunda, doğada 350-400 yılda yok olurlar. Doğaya atılan lastik hurdaları da, ekolojik dengeyi bozan öğelerin başında gelmektedir. Kaplanan her lastik, doğanın korunmasına yardımcı olur, doğal kaynakların az kullanımına, çevreyi kirletmeme amacına ve yarına daha yaşanabilir bir dünya bırakma sorumluluğuna hizmet eder.

KAYNAKÇA

1. Geredelioğlu O. (2009), “Taşıt lastikleri ve kaplanmış lastikler”, MMO Yayın no: 2009/502, Ankara

2. BRISA, 2024, “Türkiye lastik sektörü ve BRISA hakkında kurumsal sunum”

3. USTMA, 2024, “U.S. Tire Munufaturers Association, ustires.org/us-tire-manufacturers-applaud-legislative-proposal-incentivize-tire-retreading”

4. EY (Building a better working World), Ekim 2006, “The socio-economic impact of truck tyre retreading in Europe (The circular economy of tyres in danger ( This study was conducted in partnership with: • AER (Spanish tyre recycling association) • AIRP (Italian retreading association) • ANIRP (Portuguese retreading association) • Autonrengasliitto • BIPAVER (European retreading association) • BRV (German retreading association) • Dækbranchen Danmark (Danish tyre association) • Groupe Michelin • RMA (British retreading association) • RS (Swedish retreading association) • SVP CR (Czech retreading association) • VACO (Dutch retreading association) • WKO Fahrzeugtechnik)

5. International Bipaver, 2018, “Global Retreding Conferace”, “ Retreding in Europe”

6. Retered Tires in the U.S. and Canada Report, temmuz 2018, “Jesse Daystar, Duke University Jay Golden, East Carolina University Rob Handfield, North Carolina State University John Woodrooffe, University of Michigan Emeritus

7. Geredelioğlu O. (1997), “Taşıt lastikleri”, MMO Yayın no:206,Ankara

8. Geredelioğlu O. (1998), “Araç Lastikleri Teknolojisi ve Karayollarından İstatistiki Sonuçlar”, KGM yayını, Ankara

9. Geredelioğlu Orhan, STB Avrupa Birliği Lastikler Alt Komitesi Kararları, 1995-2025

KAYNAKÇA1. API 571 “Damage Mechanisms Affecting Fixed Equipment in the Refining Industry”, ANSI/API RECOMMENDED PRACTICE 571 THIRD EDITION, MARCH 2020

Yüksekte güvenli çalışmanın ayrılmaz parçası olan yatay yaşam hatları, toplu koruma tedbirlerinin alınamadığı veya yeterli olmadığı durumlarda tercih edilmesi gereken, yüksekte çalışan personelin düşme sonrası meydana gelebilecek olumsuz sonuçları, riski en aza indirmek için tasarlanmış sistemlerdir. Düşme riskini azaltmanın temelde iki unsuru, düşme önleme ve düşme durdurma olarak değerlendirilebilir. Düşme önleme sistemleri toplu koruma tedbirleri […]

. GİRİŞKapalı alanlar (confined spaces), yapısal özellikleri ve sınırlı giriş-çıkış imkanları nedeniyle işçi sağlığı ve güvenliği açısından ciddi riskler barındıran çalışma ortamlarıdır. Bu tür alanlar, yetersiz doğal havalandırmaları, toksik gaz birikimi, fiziksel engeller ve kurtarma zorlukları gibi çok çeşitli tehlikeler taşır. Endüstriyel tesislerden tarım alanlarına kadar pek çok sektörde rastlanabilen kapalı alanlar, iş kazası istatistiklerinde […]