API 571 STANDARDININ ÖNEMİ VE KULLANIMI

KAYNAKÇA1. API 571 “Damage Mechanisms Affecting Fixed Equipment in the Refining Industry”, ANSI/API RECOMMENDED PRACTICE 571 THIRD EDITION, MARCH 2020

Burak Bayraktaroğlu; Mak. Müh. (M.Sc.), Kaynak Müh., burak.bayraktaroglu@mmo.org.tr

Dr. Ersan Gönül; Mak. Müh.(Ph.D., M.Sc.), Kaynak Müh., ersan.gonul@mmo.org.tr

Metalik konstrüksiyonlar yaşamın her alanında kullanılmaktır. Yük ve insan taşımacılığı için kullanılan ekipmanlar, buhar kazanları, hava tankları, yük istifleme sistemleri, köprü konstrüksiyonları gibi kaynaklı imalat yöntemiyle üretilen farklı amaçlarla tasarlanmış metalik konstrüksiyonlar bulunmaktadır. Metalik konstrüksiyonlar uzun yıllar kullanılmakta, değişen üretim planları neticesince taşınmakta, ekipmanlarda tadilat ve değişiklik yapılmaktadır.

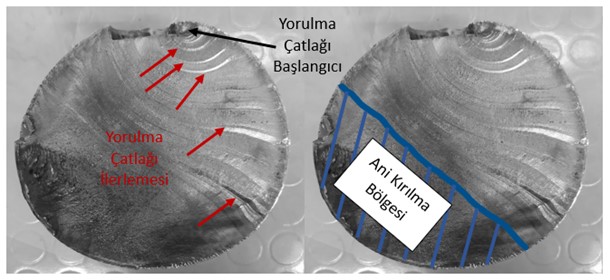

Metalik konstrüksiyonların ömürleri sonsuz değildir. Tekrarlı yüklemelere maruz kalan metalik konstrüksiyonlarda malzeme yorulmasına bağlı çatlak oluşumları meydana gelmektedir. Yorulma sonucu malzemede oluşan çatlaklara “yorulma çatlağı” adı verilmektedir. Yorulma çatlakları genellikle maksimum gerilmelerin oluştuğu bölgelerde meydana gelmektedir. Zamanla ilerleyen yorulma çatlağı bulunduğu bölgede çatlaksız kısım üzerindeki gerilmeyi arttırmakta, bu durum ani kırılmayla sonuçlanmaktadır. Şekil 1’de yorulma çatlağı ilerlemesi neticesinde kırılmış bir görülmektedir. Kırılma yüzeyleri incelenerek, ilk çatlağın oluştuğu bölge, çatlak ilerlemesi ve ani kırılma bölgeleri belirlenebilmektedir.

Şekil 1 – Yorulma Sonucu Kırılma.

Metalik konstrüksiyonlara etkiyen kuvvetler ve ortam koşulları, yorulma çatlağı oluşumu üzerinde etkilidir. Araç şasileri, tır dorseleri gibi ekipmanlara gelen değişken dinamik kuvvetler, taşıdığı yükün oluşturduğu atalet kuvvetleriyle birlikte farklı bölgelerde, değişken gerilmeler oluşturmaktadır.

Metalik konstrüksiyonlar için bir diğer risk korozyondur. Kimyasallar, ortam gibi faktörlere bağlı olarak korozyona uğrayan metalik malzemelerin dayanımları düşmektedir. Basınçlı ekipmanlarda meydana gelen cidar azalması (et kalınlığındaki düşüş) kritik seviyeye ulaşması halinde, bu ekipmanların kullanım dışına alınması gerekmektedir.

Yüksek ısı ekipmanların ömrünü etkileyen bir diğer faktördür. Buhar kazanı gibi yüksek sıcaklık ve basınçta çalışan ekipmanlarda malzeme içyapısındaki değişim, sertlik değerlerindeki değişim ve ortaya çıkması muhtemel çatlarlar irdelenmelidir. Direk aleve maruz kalan yüzeyler içyapılardaki değişim ayrıca incelenmelidir.

Bu yazıda, çelik konstrüksiyon ve ekipmanlarda işletme aşaması kontrolleri için kullanılan tahribatsız muayene yöntemleri irdelenecektir. Makina Mühendisleri Odası uzman personelleri tarafından gerçekleştirilen kontroller sonucunda bulunan süreksizliklere örnekler verilecektir.

Tahribatsız muayene, incelenen malzemeye zarar vermeden muayene edilerek, malzemenin dinamik ve statik yapıları hakkında bilgi edinilebilen muayene yöntemlerinin tümüne verilen addır. Bu işlemlerde, malzemelerden numune almaya gerek yoktur. Testler doğrudan ekipman üzerinde yapılır. Kullanıma uygun olmayan veya kullanıma uygunluğunu yitirmiş olan ekipmanlar, çoğunlukla kullanımdan kaldırılır.

Tahribatsız muayene yöntemleri çeşitli fiziksel prensiplerle, farklı şekillerde uygulanır. Seçilecek yöntem, incelenen malzemenin cinsine, boyutuna ve aranan hata türüne göre belirlenir. Her bir yöntemin diğerine avantaj ve dezavantajları olmakla birlikte, genellikle birbirlerinin tamamlayıcısı durumundadırlar.

Tahribatsız muayene yöntemleri “yüzeysel metotlar” ve “hacimsel metotlar” olmak üzere ikiye ayrılır. Yüzeysel metotlar parça yüzeyinde bulunan veya yüzeye yakın süreksizlikleri saptamak için kullanılırken, hacimsel metotlar parça iç hacminde bulunan süreksizlikleri tespit etmek için kullanılmaktadır.

Yorulmaya bağlı oluşan kırılma yüzeyleri incelendiğinde, süreksizliklerin çoğunlukla yüzeyden başlayarak parça iç hacmine doğru ilerlediği gözlenmektedir. Bu nedenle yüzeysel metotlar grubunda bulunan gözle muayene, manyetik muayene ve penetrant muayene yorulma çatlaklarının saptanmasında sıklıkla kullanılmaktadır.

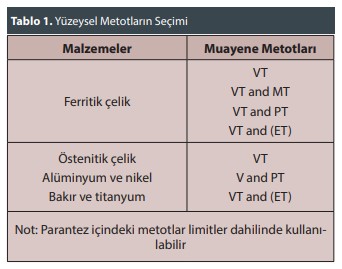

Döküm, dövme, haddeleme, kaynaklı v.b. imalat yöntemleriyle üretilen metalik ekipman ve konstrüksiyonlar tahribatsız muayene yöntemleriyle kontrol edilebilmektedir. Malzeme, yüzey pürüzlülüğü, yüzey kaplama durumu, yüzey gerilimi gibi parçaya bağlı özellikler yöntem seçimini etkilediği gibi, imalat yöntemiyle ilgili EN normları da dikkate alınmalıdır. Örnek olarak kaynaklı imalatlarda kullanılan tahribatsız muayene yöntemlerinin seçimiyle ilgili kriterler EN 17635 standardında şu şekilde tanımlanmıştır:

EN 17635 standardı Tablo 2’de, köşe kaynaklarını da içerecek şekilde, tüm kaynak tiplerinde yüzey süreksizliklerinin tespiti için malzemeye göre kullanılan tahribatsız muayene yöntemleri tanımlanmıştır. Ferritik çelikler ile diğer malzemelerin (östenitik çelik, alüminyum ve nikel, bakır ve titanyum) ayrı satırlarda yazılmasının nedeni manyetik parçacıkla muayene yapılabilmesidir. Manyetik parçacıkla muayene sadece “ferromanyetik” malzemelerde uygulanabilir.

Dövme yöntemiyle metalik malzemelerden üretilen vinç kancaları, yük kaldırmak için kullanılan ekipmanlar olduğundan, aşınmaya ve yorulma çatlağı oluşumuna da açıktırlar. Tekrarlı ve darbeli yüklemeler sonucunda kancaların genellikle gövde ve boyun kısmında çatlaklar oluşmaktadır.

Mapalar, kaldırılacak yükü, kaldırma ekipmanına bağlamak için kullanılan aparatlardır. Çoğunlukla dövme yöntemiyle üretilen mapaların farklı tipleri bulunmaktadır. Yapılan tahribatsız muayene yöntemleriyle, mapa gövdeleri ve bağlantıyı sağlayan dişli kısımlarında kullanıma bağlı çatlaklar tespit edilebilmektedir. Şekil 4’te UV ışık altında yapılan manyetik parçacık muayenesi sonucu tespit edilen lineer belirtiler (çatlaklar) görülmektedir.

Yük kaldırmak ve istiflemek için kullanılan forkliftlerin çatalları, yükleme boşaltma sonucu oluşan tekrarlı yüklemelere maruz kalmaktadır. Ayrıca, yükün yerleştirilmesi ve forkliftin hareketi sırasında oluşan darbeler de, çatalın yapısına zarar vermektedir. İşletmelerde uzun yıllar kullanılan çatalların özellikle büküm bölgelerinde çatlaklar oluşmaktadır. Ayrıca sabit yüklerin kaldırılması durumunda, gerilmeye maruz kalan bölgelerde enine çatlaklar oluşmakta ve bu çatlaklar ani kırılmalarla sonuçlanmaktadır. Çatalın forklifte bağlanması için kullanılan ve çatala kaynaklı imalatla birleştirilen bağlantı parçası kaynakları da kontrol edilmelidir.

Yük kaldırmak ve iletmek için kullanılan vinç kirişleri, kullanıma bağlı olarak büyük kuvvetlerle karşılaşır. Vinç kancasına asılı olan yük, hareket ederken momentum kazanır. Yükün kaldırılması, indirilmesi ve taşınması sırasında yükün salınımına ve hızına bağlı olarak yük, beklenmedik bir şekilde durur veya hareket yönü değişirse, bu momentumdan dolayı kancaya ek bir kuvvet (atalet kuvveti) uygular ve yükün konumuna göre farklı bölgelerde gerilmeler oluşturur. Ayrıca tavan vinçlerinde sağ ve sol kiriş frenlemesinin farklı olması kirişlerde esnemeye neden olmaktadır. Sağ ve sol yürüme yollarının aynı kotta olmaması gibi sorunlar da vincin yapısı üzerindeki gerilmeleri değiştirmektedir.

Buhar kazanları yüksek basınç ve ısı etkisi altında çalıştığından malzemede yorulma çatlakları oluşması söz konusudur. Doğrudan alevi gören bölümlerde, özellikle alev duman boru bağlantıları ve ayna kısımlarında, malzemede ve kaynak dikişlerinde, çatlaklar görülmektedir.

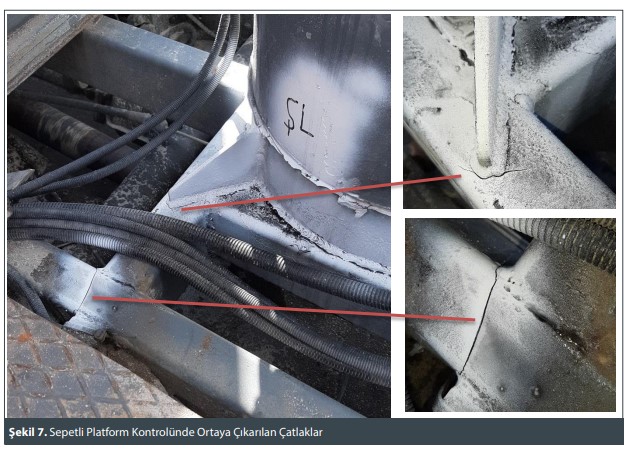

Sepetli platform ve sepetli vinçler, çeşitli sektörlerde yüksek alanlara ulaşımı hızlandıran, verimli ve güvenli bir çalışma ortamı sağlayan aygıtlardır. Araç üstü sepetli platformlar, montaj, bakım ve onarım işlemleri başta olmak üzere birçok alanda kullanılmaktadır.

Ülkemizde de yaygın olarak kullanılan sepetli platformlar, zaman zaman ağır şartlarda çalışmakta, malzeme taşıyıp kaldırmak gibi farklı amaçlarla ve uygun olmayan şekillerde de kullanılmaktadır. Bu durum, üretim öncesi tasarım hesaplarında öngörülmeyen yük ve gerilmeler oluşturmakta ve bu gerilmeler sonucunda malzemede yorulma çatlakları oluşmaktadır.

Sepetli platform kazaları, genellikle sepeti taşıyan metal yapının kırılması sonucunda sepetin düşmesi şeklinde olmakladır. Bununla birlikte, sepet kolunun sınırlarını zorlayacak şekilde uzaklıklara ulaşmak için fazla yatırılması durumunda ortaya çıkan momentin etkisiyle vinç ayaklarının kırılması veya dengenin bozulması sonucu araç devrilmeleri, hidrolik piston bağlantılarının kopması veya ana yapı elemanlarının kırılmasına bağlı oluşan kazalar da görülmüştür.

Sepetli platformda kırılma bölgelerinin önceden öngörülmesi ve çatlakların konstrüksiyon kırılmadan tespit edilebilmesi mümkündür. Gerilme yoğun bölgelerde bulunan malzeme ve tüm kaynak dikişleri ITAB (Isı Tesiri Altında Kalan Bölge) bölgesini içerecek şekilde kontrol edilmelidir. Manyetik parçacıkla muayene metodu kullanılarak yapılan kontrollerde, yorulma çatlakları lineer belirti olarak dikkate alınmakta ve değerlendirilmektedir.

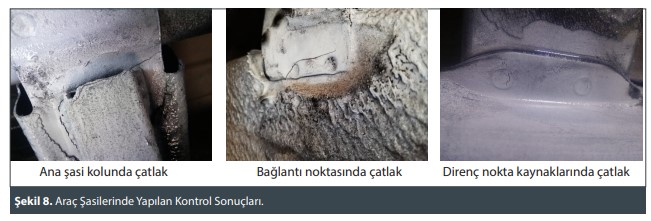

Tüm metalik konstrüksiyonlar gibi, araç şasileri de yorulma etkilerine açık yapılardır. Motorlu taşıtlar hareket halindeyken ivmelenme ve frenleme durumlarında gerilmeler ile karşılaşmakta, ayrıca yol durumuna bağlı olarak tekerleklerden aktarılan dinamik yükleri de karşılamaktadır. Farklı kaynak yöntemleriyle ince sacların birleştirilmesi yoluyla üretilen şasiler, zaman içinde oluşan çatlaklardan dolayı tehlike yaratmaktadır.

Trafikte seyreden araçların metal elamanlarının yapısal bütünlüğü önemlidir. Ayrıca; olası bir kaza durumunda şasinin parçalanmadan bir arada kalması da yolcu güvenliği açısından çok önemlidir.

Yapılan kontrollerde farklı marka ve modellerde, insan taşımada kullanılan toplam 26 adet araç kontrol edilmiştir. 9 – 10 yaş aralığındaki bu araçların %54’ünde yorulmaya bağlı çatlak oluşumu saptanmıştır. Kontrol edilen ve yorulma çatlağı oluşan araçların tamamında üretim aşamasındaki kaynaklar sırasında oluşan ve bir süreksizlik olan “krater çatlağı” görülmüştür.

Köprülü vinçlerin üzerinde hareket ettiği konstrüksiyonlara vinç yürüme yolu adı verilmektedir. Vinç yürüme yolları, vinci ve vincin kaldırdığı ağırlığı taşımakla birlikte, yük salınımı ve frenleme sırasında atalet kuvvetlerine maruz kalmaktadır. Yıllar içinde tekrarlı yüklere maruz kalan vinç yürüme yolları konstrüksiyonlarında yorulma çatlakları oluşmaktadır.

Belli aralıklarla kontrol edilmeyen veya kontrol edilmesine karşın, belirlenemeyen yorulma çatlakları, malzeme ve kaynak dikişlerinde ilerleyerek, çatlaksız kısımda yüksek gerilmeler oluşturur.. Çatlaksız malzemede oluşan gerilme, malzemenin akma sınırını geçtiğinde malzeme aniden kırılır. Vinç konstrüksiyonun yükle birlikte aşağı düşmesi ile sonuçlanan kırılmalar, iş güvenliği konusunda ciddi riskler oluşturmaktadır.

Tablo 3’de vinç yürüme yolları üzerinde manyetik parçacık yöntemiyle tespit edilen, yorulma sonucu oluşmuş lineer süreksizliklere örnekler verilmiştir.

Metalik malzemelerden üretilen tır dorseleri de yorulma etkilerine açık konstrüksiyonlardır. Ağır yük etkisine maruz kalan dorse, aynı zamanda yoldan aktarılan dinamik yükleri de taşımaktadır. Taşınan yük miktarının arttırılması için, dorseler daha mukavemetli ve ince malzemelerden üretilmekte; bu hem imalat hem de kullanım sırasında çatlak oluşum riskini arttırmaktadır.

Ayrıca, park halinde dorseyi dengede tutan tır dorse ayakları da yorulma çatlaklarına karşı kontrol edilmelidir.

Yük kaldırmak, iletmek ve yerleştirmek için kullanılan forkliftlerin yük taşıyan kısımlarında yorulma etkileri görülmektedir. Piston bağlantı noktaları gibi yüke maruz kalan kısımlar kontrol edilmelidir. Yükün düşmesi, devrilmesi ile sonuçlanabilecek kazalar, yorulma çatlaklarının tespitiyle önlenebilmektedir.

İşletme aşamasında tespit edilen süreksizlikler imalat kaynaklı süreksizlikler ve kullanım esnasında oluşan süreksizlikler olarak ikiye ayrılabilir. Örnek olarak; kaynaklı imalatlarda tespit edilen gözenek, yanma oluğu, uç krater oluğu gibi imalat sırasında oluşmuş süreksizlikler işletme aşaması kontrollerinde de tespit edilmektedir. Yapılan kontroller sonucu değerlendirme konusunda karşılaşılan zorluklar şu şekildedir:

İşletme aşamasında yapılan kontrollerde işlem sırası ve değerlendirme kriterleri şu şekilde uygulanabilir:

İşletme aşaması kontrollerinde tahribatsız muayene yöntemleri yorulma çatlaklarının tespit edilmesi için kullanılan önemli bir muayene tekniğidir. Yetkinliği onaylanmış ve tecrübeli operatörler vasıtasıyla, doğru noktalardan yapılan tahribatsız muayene işlemleri ile yorulma çatlakları kolaylıkla tespit edilmekte ve gerekli önlemler alınabilmektedir.

Sahada Makina Mühendisleri Odası uzman personelinin yaptığı kontrol sonuçları incelendiğinde, malzeme kırılmasıyla sonuçlanacak durumların oluşmadan tespit edilebildiği ve önlenebildiği görülmektedir.

KAYNAKÇA1. API 571 “Damage Mechanisms Affecting Fixed Equipment in the Refining Industry”, ANSI/API RECOMMENDED PRACTICE 571 THIRD EDITION, MARCH 2020

Yüksekte güvenli çalışmanın ayrılmaz parçası olan yatay yaşam hatları, toplu koruma tedbirlerinin alınamadığı veya yeterli olmadığı durumlarda tercih edilmesi gereken, yüksekte çalışan personelin düşme sonrası meydana gelebilecek olumsuz sonuçları, riski en aza indirmek için tasarlanmış sistemlerdir. Düşme riskini azaltmanın temelde iki unsuru, düşme önleme ve düşme durdurma olarak değerlendirilebilir. Düşme önleme sistemleri toplu koruma tedbirleri […]

. GİRİŞKapalı alanlar (confined spaces), yapısal özellikleri ve sınırlı giriş-çıkış imkanları nedeniyle işçi sağlığı ve güvenliği açısından ciddi riskler barındıran çalışma ortamlarıdır. Bu tür alanlar, yetersiz doğal havalandırmaları, toksik gaz birikimi, fiziksel engeller ve kurtarma zorlukları gibi çok çeşitli tehlikeler taşır. Endüstriyel tesislerden tarım alanlarına kadar pek çok sektörde rastlanabilen kapalı alanlar, iş kazası istatistiklerinde […]