API 571 STANDARDININ ÖNEMİ VE KULLANIMI

KAYNAKÇA1. API 571 “Damage Mechanisms Affecting Fixed Equipment in the Refining Industry”, ANSI/API RECOMMENDED PRACTICE 571 THIRD EDITION, MARCH 2020

Dr. Ersan Gönül; Mak. Müh.(Ph.D., M.Sc.), Kaynak Müh., ersan.gonul@mmo.org.tr

Burak Bayraktaroğlu; Mak. Müh.(M.Sc.), Kaynak Müh., burak.bayraktaroglu@mmo.org.tr

Sanayide, ulaşımda, taşımacılıkta ve birçok alanda, farklı amaçlara hizmet eden çelik konstrüksiyon yapılar ve halatlı sistemler kullanılmaktadır. Özellikle kamusal alanda yoğun olarak kullanılan ‘’Halatlı Taşıma Sistemleri’’ne çok dikkat edilmesi gerekir. Halatlı taşıma sistemleri birçok ekipmanın birleşiminden meydana gelmekte olup, sürekli kullanılmakta ve çoğunlukla ağır çevresel koşullarla karşılaşmaktadır.

Bununla birlikte bu konstrüksiyonların kullanımındaki çevre şartları ve sürdürülebilirlikleri de düşünüldüğünde, süresiz çalışmaları olası değildir. Bu nedenle bu ekipmanların gözlemlenmesi ve olumsuzlukların, belirli aralıklarla yapılacak kontrollerle tespit edilmesi gerekmektedir.

Özellikle işletme aşamasındaki kontrollerin standartlara uygun olarak ve titizlikle uygulanması gerekmektedir. Devamlı gözetim altında tutulmayan, bakım ve kontrolleri düzenli olarak yapılmamış tesislerde büyük kazaların olması kaçınılmazdır. Bu yazıda, halatlı taşıma sistemlerinde uygulanması gereken özel muayene metotlarından bahsedilecektir.

Kullanılan yapıların kontrolleri, kullanım süreci içerisindeki yüklemeler, doğal etkenler gibi nedenlerle hayati bir önem taşır. Gerek yapım aşamasında, gerekse kullanım aşamasında, özellikle oluşan plastik deformasyon ve çatlak gibi hataların büyük bir çoğunluğunun, gözle fark edilmesi zordur. Bununla birlikte oluşan hataların bir kısmı, yapıların gözle görülmeyen kısımlarında da oluşabilir. Yapılarda oluşan bu hataları, alışılagelmiş yöntemlerle yapılan testlerle belirlemek zordur ve yapıların bu hatalarla kullanılması da çok risklidir. Özellikle Türkiye gibi deprem bölgesinde olan, doğal etkilerin yoğun olduğu bir bölgede, sanayi kullanımı da birleşince bu riskin büyüklüğü açıktır. Bu kapsamda yapıların dayanım hesaplarının ve projelerinin kontrolü kadar, üretim ve işletme aşamalarındaki kontrolü n de büyük önemi vardır. Bu nedenle, anılan denetim ve testler zorunlu olmalıdır.

Çelik yapılar, günümüzde birçok alanda kullanılmakta ve günlük yaşam içerisinde insanların yaşamlarını kolaylaştırmaktadır. Bu yapıların bazıları, endüstriyel çalışmalarda önemli bir yer taşır. Bazıları insanların barınmalarını sağlamakta, bazıları da insanların ulaşımlarına destek vermektedir. Özellikle ‘’Halatlı Taşıma Sistemleri’’ gibi ulaşımı sağlayan yapılar, çelik konstrüksiyon yapıları etkin olarak kullanmaktadır (Şekil 1). Yapısal olarak üretiminin özenli yapılması gereken bu yapıların, kullanım sırasında da günlük denetimlerinin yapılması ve değerlendirilmeye alınması gerekmektedir.

Şekil 1-Kullanımda Olan Teleferik Sistemi ve Çelik Yapısı

Halatlı taşıyıcı sistem konstrüksiyonlarının uzun yıllar boyunca tekrarlı yüklemelerle kullanıldığı düşünülürse, bu yapılar için en büyük risklerden birisinin de malzeme yorulması olduğu görülmektedir. Genel olarak yorulma; “malzemenin tekrarlı yüklere maruz kalması; belli bir tekrar sayısından sonra yüzeyde çatlak oluşması, bunu izleyen kopma olayı ile malzemenin son bulması olayı”dır. Dolayısıyla meydana gelebilecek hasar, statik zorlanmada konstrüksiyonun taşıyabileceği tasarım gerilme değerlerinden, çok daha düşük düzeylerde gerçekleşebilmektedir.

Bununla birlikte çevre koşulları nedeniyle etki eden kar yağışı gibi durumlar, konstrüksiyonlarda korozyon gibi durumlara neden olabilir. Bu yapılarda korozyon, malzemenin yapısını zayıflatan kanser özelliğini taşımaktadır. Korozyonun ilerlemesi, yapılardaki malzeme kalınlığında incelmelere neden olacaktır. Bu durum genel bir incelmeye yol açtığı gibi, bölgesel incelmelere de neden olabilmektedir. Bu tip yapısal zayıflıklar, hem tekrarlı yüklemelere karşı konstrüksiyonun dayanımını düşürmekte, hem de ani kazalara neden olabilmektedir.

İşletme aşamasında oluşabilecek bu eksikliklere, bir de bilinçsizce yapılan bakım ve onarımlar devreye girince, konstrüksiyonların dayanımı daha da azalmaktadır. Konstrüksiyon üzerindeki bu sınır şartları, konstrüksiyonun ani kırılmalarına neden olabileceği gibi, plastik deformasyon şeklinde de kendini gösterebilir.

Şekil 2. Halatlı Taşıma Sistemindeki Direk Kazası

Tüm bu nedenlerle işletme aşamasındaki halatlı taşıma sistemlerinin periyodik olarak kontrollerinin yapılması ve belirli bir kullanımdan sonra çevrim sayısı da göz önüne alınarak tahribatsız muayene içeren, özel kontrollerinin yapılması gerekir. Tersi durumda oluşabilecek kazalarda, maddi ve manevi kayıpların yaşanması kaçınılmazdır.

Tahribatsız muayene, kalite sistemlerinde belirtilen ve birçok işletmede kullanılan önemli bir kontrol yöntemidir. Gerek imalat kontrollerinde, gerekse işletme aşaması kontrollerinde önemli bir yere sahiptir ve gün geçtikçe önemi artmaktadır. Bununla birlikte, titiz çalışan firma ve kurumlar tarafından, gerek üretimden önce yapılan araştırma-geliştirme çalışmalarında, gerekse üretimden sonraki işletme aşamasında etkin olarak kullanılmaktadır. Tahribatsız muayene, incelenen parçanın malzemesine zarar vermeden yapılan test ve incelemeyle, incelenen yapının dinamik ve statik özellikleri hakkında bilgi edinilen muayene yöntemlerinin tümüne verilen addır.

Sahada yapılacak tahribatsız muayene çalışmalarında, laboratuvara veya malzemeden numune alınmasına gerek yoktur. Testler, malzemenin bulunduğu ortamda doğrudan parça üzerine yapılır. Bu sebepten dolayı üretim esnasında yeni parçalara olduğu kadar, periyodik bakımlarda ve hatta işletme esnasında servisteki parçalara da uygulanır. Bu durumlarda parçayı, montajlı olduğu sisteme takılı olduğu yerden sökmeden ve bazen de işletmeyi hiç durdurmadan muayene yapmak mümkündür.

Özellikle yorulma ile ilgili ortaya çıkan belirtilerin saptanması için tahribatsız muayene yöntemlerinden yararlanılabilir. Tahribatsız muayene yöntemleri, hızlı ve pratik yöntemler olmasının yanında, yorulma ile ilgili belirtilerin, özellikle çatlak oluşumlarının ortaya çıkarılmasında büyük önem taşır. Genel olarak tahribatsız muayene aşağıdaki özelliklere sahiptir;

Yapının veya parçanın incelenemesi sırasında malzeme zarar görmediğinden, kullanılmasında sakınca yoktur. Dolayısıyla daha güvenilir sonuçlara varılır. Tahribatlı muayenelerdeki örnek alma sorunu ve alınan örneğin bütün kütleyi ne derece yansıtabildiği kararsızlığı da ortadan kalkmış olur.

Yapının veya parçanın farklı özelliklerine ve farklı bölgelerine, duyarlı birçok tahribatsız muayene aynı anda veya peş peşe uygulanabilir. Böylece işletme sırasındaki başarımı ile bağlantı kurulabilir ve istenen sayıda özellik denetlenebilir.

Tahribatsız muayene, aynı bölge üzerinde birçok kez tekrarlanabilir. Böylece yorulma ve kullanım sırasındaki hasarının gelişimi izlenebilir.

Tahribatsız muayene, muayene işini laboratuvardan atölyeye veya sahaya taşımıştır. Muayene işlemi, yapıların kullanım ortamında gerçekleştirilebilir (Şekil 3).

Şekil 3. Halatlı Taşıma Sistemlerinde Tahribatsız Muayene Uygulaması

Halatlı taşıma sistemlerinin özel kontrolleri aşağıdaki muayene türleri ile gerçekleştirilmektedir;

Görsel Muayene (VT)

Manyetik Parçacık Muayenesi (MT)

Penetrant Muayenesi (PT)

Ultrasonik Muayene (UT)

Bir ürünün yüzeyindeki süreksizliklerin, yapısal bozuklukların, yüzey durumu gibi kaliteyi etkileyen değişkenlerin, optik bir yardımcı (büyüteç gibi) kullanarak veya kullanmaksızın muayene edilmesi, görsel muayenenin kapsamını oluşturmaktadır. Görsel muayene tüm malzeme tiplerine uygulanabilir ve çatlak, plastik deformasyon gibi tüm yüzeye açık kusurları saptanabilir. İnsan gözünün sınırları nedeniyle, mikro çatlaklar gibi saptanması pek mümkün olmayan belirtiler için, görsel muayene diğer tahribatsız muayene yöntem veya yöntemleriyle desteklenmelidir.

Manyetik parçacık muayenesi, kuvvetli bir şekilde mıknatıslardan etkilenen özellikteki, ferromanyetik malzeme olarak isimlendirilen malzemelerden oluşan test yüzeyinde veya hemen altındaki çatlakların tespitinde kullanılır. Oldukça basit, hızlı ve düşük maliyetle uygulanabilir bir yöntemdir. Oldukça geniş bir kullanıma sahiptir. Bu yöntemde yüzey hatalarının belirlenebilmesi, hatanın boyutuna ve yüzeye yakınlığına bağlı olup sadece ferromanyetik yani mıknatıslanabilen malzemelere uygulanır. Genel olarak çatlak gibi lineer hataların tespitinde kullanışlı bir yöntemdir.

Penetrant muayene, yüzey hatalarının tespit edilmesinde kullanılan oldukça yaygın bir yöntemdir. Penetrant muayene yöntemi, manyetik parçacık muayene yöntemine göre oldukça yavaştır. Manyetik parçacık muayene yönteminden üstünlüğü ise tüm malzemelere uygulanmasıdır. Tespit edilmek istenilen hatalar, uygulanan hatanın görülmesini engellemeyecek düzgünlükte ve pürüzsüz yüzeye açık olması gerekir. Bu nedenle yüzey altında kalan veya herhangi bir nedenle yüzeyle bağlantısı kesilmiş bulunan hatalar, bu yöntemle tespit edilemez. Süreksizlikler; çatlak türü ise çizgisel belirtiler, gözenek türü ise yuvarlak belirtiler elde edilir.

Bu tahribatsız muayene yöntemi, incelenecek malzemedeki süreksizlikleri tespit edebilmek için, muayene probu tarafından üretilen, yüksek frekanstaki (0.1-20 MHZ) ses üstü dalgalarının, test malzemesi içerisinde yayılması ve bir süreksizliğe çarptıktan sonra tekrar proba yansıması ve böylece prob tarafından algılanması temeline dayanmaktadır. Prob tarafından algılanan dalgalar elektrik sinyallerine dönüştürülür ve katot ışınları tüpü ekranında, malzeme içyapısının habercisi olan yankılar (ekolar) şeklinde görülür. Ekran üzerinde gözlenen ekoların konumları ve genlikleri, süreksizliğin bulunduğu yer ve boyutları hakkında bilgi verir.

Halatlı Taşıma sistemlerinde, yükü taşıyan ve dinamik yüklemelere maruz kalan konstrüksiyonlardan en önemlisi ve en kritik yeri direklerdir. Dolayısı ile yorulma kontrolleri, genel olarak halatlı taşıma sistemlerindeki direklerin muayenesini kapsamaktadır. Bu muayenelerde ‘’tahribatsız muayene yöntemleri’’ kullanılmaktadır. Bu konuda TS EN 1709 standardı bizlere yol göstermektedir. Bu standart için ‘’Özel Kontrollere’’ tabi olan donanımlar şunlardır;

Yük Taşıyan Yapıların Yorulma Gerilmelerine Maruz Kalan Bileşenleri,

Mekanik Fren Sistemi Donanımları,

Halat Tutucular,

Taşıyıcı Vagonlar/Kabinler,

Askılar,

Yorulma Yüklemesi Etkisinde Kalan Tüm Diğer Güvenlik Bileşenleri

Şekil 4-Örnek Direkler.

Direkler, ana taşıyıcı konstrüksiyon olup, gerilmeye maruz kaldığı gibi çevre koşullarından da etkilenen donanımlardandır. Kontrole konu olan direklerin bölümleri aşağıdaki gibi incelenebilir;

Değişken yükte olan veya sıkıştırma direklerinin şaftları,

Değişken yükte olan veya sıkıştırma direklerinin taşıma çatalları,

Destek direklerindeki şaftlar,

Destek direklerindeki taşıma çatalları.

İşletme aşamasında bulunan bir halatlı taşıma sisteminin kullanım süresi izlenmeli, bakım ve kontrolleri bu süreler temel alınarak yapılmalıdır. Dolayısı ile çalışan sistemin hem süre hem de çalışma saati olarak, işletmeci firma tarafından dikkatle izlenmesi gerekmektedir.

TS EN 1709 Standardına göre, belirli süreler ve çevrim sayılarında, donanımların kontrollerinin gerçekleştirilmesi gerekmektedir. Bu kontroller deneyimli ve yeterlilikleri belgelendirilmiş personeller tarafından, kontrol yöntemlerinin sınırları çerçevesinde organize edilmelidir. Özel kontrollere konu olan ekipmanların kontrol süreleri ile ilgili tablo aşağıda verilmiştir;

Halatlı taşıma sistemlerinde direklerin özel kontrolleri genel olarak 2 şekilde incelenmelidir.

Rutin yorulma testleri

Özel yorulma testleri

Rutin yorulma testleri her 5 yılda bir veya 7.500 çalışma saatinde (hangisi erken gelirse) yapılması önerilen testlerdir. Bu testlerde genel olarak şaft ve çatallarda, kullanım süresi içerisinde yorulma çatlağının olup olmadığı kontrol edilmektedir. Kontrol yöntemleri ile ilgili bilgi aşağıdaki tabloda verilmiştir.

Tablo 2-Rutin kontroller

| NO | KONTROLÜ YAPILACAK EKİPMAN | KONTROL METODU | KONTROL KAPSAMI |

| 1 | Değişken yükte olan veya sıkıştırma direklerinin şaftları | Manyetik Parçacık Testi (MT) | Ulaşılabilen Kaynakların %100İ |

| 2 | Değişken yükte olan veya sıkıştırma direklerinin taşıma çatalları | Manyetik Parçacık Testi (MT) | Ulaşılabilen Kaynakların %100 |

Özel yorulma testleri, genel olarak uzun yıllar kullanılmış olan bir halatlı taşıma sisteminin direklerinin, detaylı yorulma kontrolünün yapılması işini kapsamaktadır. Bu testlerde, rutin yorulma testlerinde olduğu gibi işletme süreleri ve çalışma saatleri dikkate alınarak gerçekleştirilmektedir.

Özel yorulma testleri ise aşağıdaki sıralamada gerçekleştirilmelidir;

İlk özel yorulma testi; 15 senede bir veya 22.500 çalışma saatinde (hangisi erken gelirse),

İkinci özel yorulma testi: İlk özel yorulma testinden 10 sene sonra veya 15.000 çalışma saati sonra (hangisi erken gelirse),

Üçüncü özel yorulma testi: Birinci ve ikinci yorulma testinden sonra her 5 sene de bir veya 7.500 çalışma saatinde (hangisi erken gelirse),

Konstrüksiyonun işletme aşamasındaki kullanım süresi arttıkça, özel yorulma test süreleri kısalmakta ve daha kısa periyotlarda kontrolü kapsamaktadır. Bunun nedeni, kullanılan bir konstrüksiyonda yorulma etkilerinin görülme olasılığının dolayısı ile riskin artması durumudur.,

Tablo 3-Özel Kontroller

| NO | KONTROLÜ YAPILACAK EKİPMAN | KONTROL METODU | KONTROL KAPSAMI |

| 1 | Destek direklerindeki şaftlar | Manyetik Parçacık Testi (MT) | Ulaşılabilen Kaynakların %100 |

| Ultrasonik Muayene (Duvar Dayanımı) (UT) | Korozyon Kontrolü için Kalınlık Ölçümü Seçilen Noktalardan | ||

| 2 | Değişken yükte olan veya sıkıştırma direklerinin şaftları | Manyetik Parçacık Testi (MT) | Ulaşılabilen Kaynakların %100 |

| Ultrasonik Muayene (Duvar Dayanımı) (UT) | Korozyon Kontrolü için Kalınlık Ölçümü Seçilen Noktalardan | ||

| 3 | Destek direklerindeki taşıma çatalları | Manyetik Parçacık Testi (MT) | Ulaşılabilen Kaynakların %100 |

| 4 | Değişken yükte olan veya sıkıştırma direklerinin taşıma çatalları | Manyetik Parçacık Testi (MT) | Ulaşılabilen Kaynakların %100 |

Özel yorulma kontrolleri, özellikle şaftların ve çatalların manyetik parçacık muayenesinin yanı sıra, taşıyıcı konstrüksiyonda çevresel etmenlerden kaynaklanan ‘’korozyon durumlarının’’ da incelenmesini öngörmektedir (Tablo 3).

Değerlendirme kriterlerinde Avrupa Normları temel alınmalıdır. Bu kapsamda, Manyetik Parçacık Testi için değerlendirme TS EN ISO 23278’e göre kabul seviyesi 2 olarak alınması uygundur. Bununla birlikte yapılan muayeneler sonucunda saptanan çatlakların tamamı reddedilmelidir.

Ultrasonik Muayene ile gerçekleştirilen kalınlık ölçümleri sonucunda elde edilen kalınlıklar, üreticinin belirlediği limitlerde olmalıdır. Bu limitlerin dışında olan kalınlıkların reddedilmesi uygun olacaktır.

Ayrıca genel olarak yapılan görsel muayenede saptanan plastik deformasyonlar belirlenmeli ve bu durumların ortadan kaldırılması için gerekli çalışmaların yapılması önerilmelidir.

Tüm muayenelerden sonra irdelenecek başka bir konu ise konstrüksiyonun genel olarak yorulma durumudur. Konstrüksiyonun kullanım süresi temel alınarak, elde edilen çatlaklar ile korozyonun ilerleme durumları değerlendirilmelidir. Tersi durumda bölgesel olarak yapılacak değişiklikler, yorulma etkilerine açık bir konstrüksiyonda, çatlak oluşturma riskinin fazlalığı nedeniyle nasıl değişiklik yapılırsa yapılsın, yorulma nedeniyle çatlaklar ve plastik deformasyonlar artmaya devam edecek, bu da riskli durumu daha da artacaktır.

Şekil 5-Yorulma Çatlağı Örneği

Çelik tel halatlar, madencilik, ağır kaldırma, vinçler, teleferikler, asansörler, köprüler, vb. gibi birçok endüstrideki farklı makine ve tesislerin çalışmasında kritik bir rol oynar. Halatın uygun şekilde incelenmesi, güvenilirliğini ve çalışma süresini artırır. Tel halatların tahribatsız muayenesinde görsel ve manyetik inceleme iki pratik yöntemdir. Yorucu ve subjektif olan görsel inceleme, genel olarak halat yüzeyindeki kusurların ortaya çıkarılması için etkili olup kontrolörün tecrübesine bağlıdır. Bununla birlikte manyetik yöntem ise halatla ilgili hem dış hem de iç kusurları tespit edebildiği gibi, halatın kesit kaybını ölçerek korozyon ve aşınma düzeyini de değerlendirebilmektedir.

Şekil 6-Çelik Halat Kontrol Uygulaması

Manyetik halat test cihazı metalik alan kaybını (LMA) ölçerek ve kırık teller, teller, korozyonu gibi dış ve iç lokalize kusurları tespit ederek halat muayenesine olanak tanır. Cihaz, tel halat üretimi sırasında ve farklı uygulamaların yerinde çalıştırılması sırasında ölçüm yapmak için uygundur.

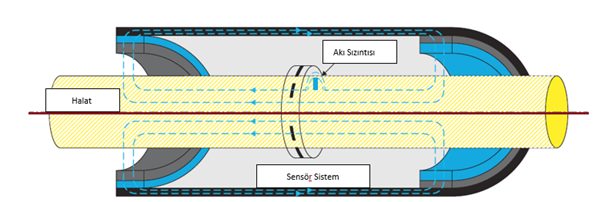

MRT yöntemi, manyetik akı kaçağı (MFL) prensiplerine dayanmaktadır. Tel halat gibi ferromanyetik bir malzeme mıknatıslandığında, manyetik alan malzemenin uzunluğu boyunca yayılır. Ancak malzemede bir arıza (korozyon veya çatlak gibi) varsa, kusurun olduğu yerde manyetik alan malzemenin dışına sızmaya başlar (Şekil 7).

Şekil 7. Çelik Halat Kontrol Aygıtının Çalışma İlkesi

Halatların kontrolleri sırasında halat kontrol aygıtının ünitesi, halatın etrafına sıkıştırılır ve halat prob yardımıyla mıknatıslanır. Prob veya sensör dizisi daha sonra ya halatın uzunluğu boyunca hareket ettirilir, ya da halat, sensör dizisi tarafından hareket ettirilir. Sızıntının neden olduğu manyetik alan değişiklikleri incelenerek, kusurlar saptanır. Kontrol sırasında aygıt tarafından toplanan veriler, halattaki herhangi bir arıza veya kusuru tanımlamak için incelenir. Manyetik alandaki değişiklikler, korozyon, aşınma veya kopmuş tellerin varlığına işaret edebilir. Bu konuda eğitim almış denetçiler, saptanan arızaların önemini ve yerini belirlemek için verileri inceler ve yorumlar. Elde edilen veriler sonrasında yapılan değerlendirmeler ile halatların durumuna, herhangi bir bakım gerekliliğine veya değiştirme gerekip gerekmediğine karar verilir.

Halatlı taşıma sistemleriyle ilgili ürün standartlarında halatların belirli sürelerde denetim ve incelenmesi için, özellikle uyarıda bulunulmaktadır.

Bununla birlikte, var olan İş Sağlığı ve Güvenliği Yönetmeliği’ne göre de, aşağıdaki açıklamalar yapılmıştır:

6331 sayılı “İş Sağlığı ve Güvenliği Kanunu” gereğince oluşturulan 25.04.2013 tarih ve 28628 sayılı Resmî Gazete’de yayımlanarak yürürlüğe giren “İş Ekipmanlarının Kullanımında Sağlık ve Güvenlik Şartları Yönetmeliği” kapsamında, Teleferik Periyodik Kontrolleri yapılmaktadır.

Yönetmeliğin Ek III Bölümünün 2.2. Kaldırma ve İletme Ekipmanları Maddesinin 2.2.1.Bendinde; “Standartlarda aksi belirtilmediği sürece, kaldırma ve iletme ekipmanları, beyan edilen yükün en az 1,25 katını, etkili ve güvenli bir şekilde kaldıracak ve askıda tutabilecek güçte olur ve bunların bu yüke dayanıklı ve yeterli yük frenleri bulunur.” denilmektedir. Teleferikler de bir kaldırma iletme ekipmanı olarak bu kapsamda değerlendirilmekte ve bağlı bulunduğu standart ışığında kontrol edilebilmektedir.

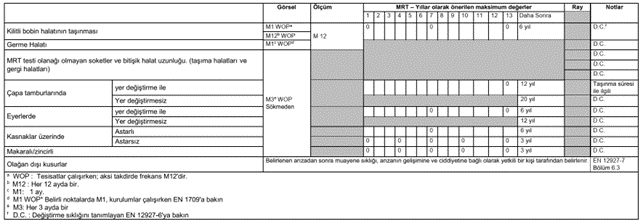

TS EN 12927-7 standardında [10] ise, MRT testinin hangi sürelerde yapılması gerektiği tablo olarak verilmiştir. Bu tabloda, halatın kullanım biçimleri gruplandırılarak, hangi sürelerde ve hangi yöntemle denetlenmesi gerektiği açık bir şekilde belirtilmiştir (Şekil 8).

Şekil 8. EN 12927-7 Standardına Göre MRT Kontrol Süreleri

Halatlı taşıma sistemleri, kamusal alanda yoğun olarak kullanılan, en fazla önem verilmesi ve özen gösterilmesi gereken sistemlerin başında gelmektedir. Dinamik yüklemeler altında kullanılan bu yapılar için en büyük tehlike, önemsiz gibi gözüken küçük kusur belirtilerinin, korozyon gibi çevresel etkiler de eklendiğinde, yıllar içerisinde büyüyerek, sistemin kullanımı sırasında, kopma ve kırılmalar gibi, can kaybına ve maddi kayıplara neden olabilecek kazalara yol açabilmesidir.

Halatlı taşıma sistemleri, kullanım amacı ve konumu nedeniyle hızlı yıpranabilecek bir yapıdır. Her yıl gerçekleştirilen düzenli denetim ve testlerin de, çelik yapılar ve halatların yorulma durumlarını ve korozyon oluşumlarını belirlemede yetersiz kalabileceği açıktır.

Halatlı taşıma sistemlerinde meydana gelen kazalar düşünüldüğünde, standartta belirtilen özel denetimlerin zorunlu olması gerekliliği tartışılmazdır. Kamusal anlamda bu denetimlerin yapılıp yapılmadığı da titizlikle denetlenmelidir.

Bu nedenle, TS EN 1709 ve TS EN 12927-7 standartlarında da belirtildiği gibi, yıllık denetimlerin yanı sıra, belirli sürelerde ve belirli çevrim sayılarında, tahribatsız muayeneleri içeren özel kontrollerin de yapılması zorunludur.

İşletme aşamasında standartlara uygun ve üreticinin de önerdiği dönemler göz önünde bulundurularak yapılan denetimler, kaza riskini en aza indirecek, kamusal anlamda güvenliği sağlayacak ve can kayıplarının yaşanmasının önüne geçecektir.

KAYNAKÇA

1. E. Gönül, B. Bayraktaroğlu, Halatlı Taşıma Sistemlerinde Yorulma Kontrolleri Ve Önemi, Haziran 2021, Mühendis Makine Güncel

2. E. Gönül, B. Bayraktaroğlu, İş Ekipmanlarının İşletme Aşamasındaki Yorulma Durumlarının Belirlenmesinde Tahribatsız Muayenenin Önemi, 16 Kas 2019, Kaynak Teknolojisi XI. Ulusal Kongre ve Sergisi

3. E. Gönül, B. Bayraktaroğlu, İşletmede Kullanılan İş Ekipmanlarının Yorulma Durumlarının Tahribatsız Muayene İle Belirlenmesi, 9 May 2018, 9. Uluslararası İş Sağlığı ve Güvenliği Kongresi

4. E. Gönül, B. Bayraktaroğlu, Tahribatsız Muayene Personelinin ISO 9712’ye Göre Belgelendirmesi ve Eğitim Organizasyonu, Eyl 2017, Mühendis ve Makina Dergisi

5. E. Gönül, B. Bayraktaroğlu, Bir İş Kazasının Tahribatı ve Tahribatsız Muayene Yöntemleriyle Analizi, Mühendis ve Makina Güncel, Mayıs 2021

6. E. Gönül, B. Bayraktaroğlu, Kaldırma Makinalarında Yorulma Test ve Analizleri, Yayın No: MMO/572, 2011

7. https://www.vincotte.be/en/energy-process-industries/mrt-magnetic-rope-testing , 2024

8. http://kemm.org.tr, 2024

9. TS EN 1709- İnsan taşımak amacıyla tasarımlanan havai hatlı tesisler için güvenlik gereklilikleri – İşletmeye alma öncesi muayene ile bakım ve işletimle ilgili muayene ve kontroller için talimatlar

10. TS EN 12927-7- İnsan taşımak üzere tasarımlanan kablolu taşıma tesisleri için güvenlik kuralları – Halatlar

KAYNAKÇA1. API 571 “Damage Mechanisms Affecting Fixed Equipment in the Refining Industry”, ANSI/API RECOMMENDED PRACTICE 571 THIRD EDITION, MARCH 2020

Yüksekte güvenli çalışmanın ayrılmaz parçası olan yatay yaşam hatları, toplu koruma tedbirlerinin alınamadığı veya yeterli olmadığı durumlarda tercih edilmesi gereken, yüksekte çalışan personelin düşme sonrası meydana gelebilecek olumsuz sonuçları, riski en aza indirmek için tasarlanmış sistemlerdir. Düşme riskini azaltmanın temelde iki unsuru, düşme önleme ve düşme durdurma olarak değerlendirilebilir. Düşme önleme sistemleri toplu koruma tedbirleri […]

. GİRİŞKapalı alanlar (confined spaces), yapısal özellikleri ve sınırlı giriş-çıkış imkanları nedeniyle işçi sağlığı ve güvenliği açısından ciddi riskler barındıran çalışma ortamlarıdır. Bu tür alanlar, yetersiz doğal havalandırmaları, toksik gaz birikimi, fiziksel engeller ve kurtarma zorlukları gibi çok çeşitli tehlikeler taşır. Endüstriyel tesislerden tarım alanlarına kadar pek çok sektörde rastlanabilen kapalı alanlar, iş kazası istatistiklerinde […]